Järgmised kulumistüübid on täielikud ja. Põhivara kulum. Kandmise tüübid

Põhivara ja immateriaalse põhivara tunnuseks on nende korduv kasutamine. Kuid nende toimimise ajal on teatud piirid; see on tingitud nende kulumisest ja ajast kasulik rakendus. Under kulumine põhivara ja immateriaalset vara tuleks mõista nende väärtuse ja tarbimisomaduste osalise või täieliku kadumisena nii töötamise kui ka tegevusetuse ajal. Eristatakse põhivara füüsilist ja vananenud amortisatsiooni.

Füüsiline halvenemine esindab põhivara toodangu ja tehniliste omaduste kadumist töö ajal ning looduslike ja ilmastikutingimuste mõju. Suuruste jaoks füüsiline kulumine Põhivara kasutusprotsessis mõjutavad mitmed tegurid:

põhivara koormuse määr tootmisprotsessis;

põhivara kvaliteet;

tehnoloogilise protsessi tunnused ja põhivara kaitse aste välistingimuste mõju eest;

töötajate kvalifikatsioon ja nende seos põhivaraga;

põhivara hooldamise kvaliteet.

Põhivara füüsilise kulumise määramiseks kasutatakse kahte meetodit. Üks põhineb tegeliku ja standardse kasutusea või töömahtude võrdlusel, teine aga kontrolli käigus tuvastatud töövahendite tehnilise seisukorra andmetel.

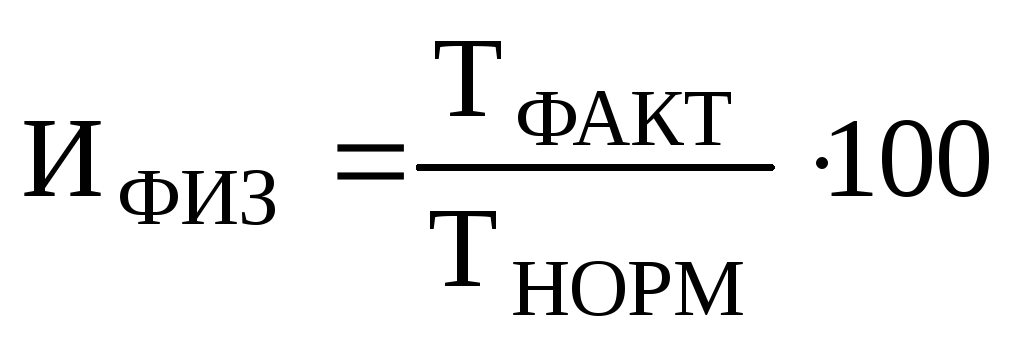

Töömahu füüsilise kulumise koefitsienti (JA PHY) saab kehtestada ainult nendele inventuuriobjektidele, millel on teatud tootlikkus (masinad, tööpingid). Selle koefitsiendi saab määrata järgmise valemiga:

kus AND PHYS on füüsilise kulumise protsent;

T FAKT - seadmete tegelik kasutusaastate arv;

T NORM - standardne kasutusiga (kasulik eluiga);

M FAKT - keskmine tegelikult toodetud toodete kogus aastas (tegelik aastane tootlikkus);

M - aastane tootmisvõimsus (aastane standardtootlikkus).

Üksikute laoartiklite füüsilist kulumist saab määrata ka nende kasutusiga. See meetod on rakendatav igat tüüpi põhivarade puhul. Lähtudes eeldusest, et füüsiline kulumine toimub ühtlaselt kogu töövahendi kasutusaja jooksul, saab selle kulumisteguri määrata järgmise valemi abil:

.

(11)

.

(11)

Vastavalt füüsilise kulumise iseloomule ja uuenemisperioodile põhi tootmisvarad jagunevad järgmistesse rühmadesse:

ülitugevad konstruktsioonid - tammid, tammid, tunnelid jne. Neid iseloomustab aeglane kulumine ja osaline kapitaalremont pikkade intervallidega;

hooned, rajatised, masinad, mille üksikud osad kuluvad ja mida perioodiliselt taastatakse kapitaalremondi teel;

teatud tüüpi masinad (autod, traktorid, kombainid jne), mille elemendid ja osad kuluvad süstemaatiliselt uuendamisele ja uutele väljavahetamisele (v.a põhikonstruktsioonid);

teatud tüüpi konstruktsioonid ja ülekandeseadmed (raudtee- ja trammiteed, elektrivõrgud jne), mille uuendamine toimub pidevalt kõigi elementide ja osade täieliku väljavahetamise kaudu;

seadmed, seadmed ja tööriistad, mis tuleb nende kasutusaja lõpus täielikult välja vahetada.

Objekti töötamise ajal tekkivat füüsilist kulumist nimetatakse esimest liiki füüsiline (materiaalne) kulumine. See on valdav ja määrab ära kulumise ulatuse, remonditööde vajaduse ja suurel määral ka objekti kasutusea.

Tööstuse OPF-id kuluvad aga mitte ainult töötamise ajal, vaid ka passiivsena. Füüsiline kulumine toimub sel juhul looduslike füüsikaliste ja keemiliste mõjude tagajärjel ( teist tüüpi füüsiline kulumine); Seega roostetab raud ja teras ning alumiinium õhuhapniku toimel oksüdeerides. Kadude suurus on väga märkimisväärne, et roostest tulenevad metallikadud ulatuvad kolmandikuni sulatatud mahust.

Tootmispõhivara kulub mitte ainult füüsiliselt, vaid ka moraalselt.

Vananemine väljendub majandusliku efektiivsuse ja tootmispõhivara kasutamise otstarbekuse vähenemises enne täieliku füüsilise kulumise aegumist. Sel juhul toimub väärtuse kadu sõltumata sellest, kas peamised tootmisvarad osalesid tootmisprotsessis või mitte.

Vananemist on kahte tüüpi. Mõlemad on tehnoloogia arengu tagajärg. Kuid mõlema majanduslikud tagajärjed on erinevad ja vajadus neid hüvitamise eesmärgil arvesse võtta ei ole sama. Põhivara ümberhindlusel võetakse reeglina arvesse nii esimese kui ka teise liigi vananemise suurust. Esimese tüübi vananemine seisneb masinate või seadmete kulude vähendamises nende taastootmise kulude vähenemise tõttu tänapäevastes tingimustes.

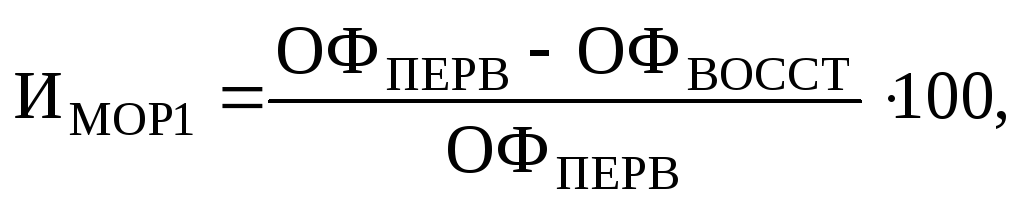

Esimest tüüpi vananemise suhtelise suuruse saab arvutada järgmise valemi abil:

(12)

(12)

kus OF PERV on töövahendi esialgne maksumus;

OF VOSST - töövahendi asenduskulu.

Teist tüüpi vananemine arenenumate ja ökonoomsemate masinate ja seadmete loomise ja tootmisse toomise tõttu.

Arvestades teist tüüpi vananemist, eristatakse osalist ja täielikku kulumist, samuti selle varjatud vormi.

Osaline vananemine- see on osaline kasutusväärtuse ja masina väärtuse kadu. Selle järk-järgult suurenevad mõõtmed üksikutes operatsioonides võivad jõuda selliste väärtusteni, kui osutub soovitavaks kasutada masinat muudes toimingutes, muudes tootmistingimustes, kus see on siiski üsna tõhus.

Täielik vananemine- see on masina täielik amortisatsioon, kui selle edasine kasutamine mis tahes tingimustes on kahjumlik. Tõenäoliselt on olukord, kus kahjumlikud toimingud on endiselt võimalikud, kuid neid rakendatakse tootlikumatel masinatel. Vananenud auto võetakse varuosadeks lahti või lammutatakse.

Vananemise varjatud vorm tähendab masina amortiseerumise ohtu, kuna on kinnitatud ülesanne uute, tootlikumate ja säästlikumate seadmete väljatöötamiseks.

Vananemise traditsiooniline tõlgendus arvestab ainult neid kasutusväärtuse muutusi, mis toovad kaasa muutusi majanduslikus efektiivsuses. Tööriistade kasutusväärtust iseloomustavad aga nii nende abil toodetud toodete kogus ja kvaliteet kui ka nende pakutavad töötingimused. Sotsiaalsete tegurite alahindamine vaesestab mõistete „kasutusväärtus“ ja „vananemine“ sisu.

Töövahendite sotsiaalsete omaduste muutumist võib identifitseerida kui nende kasutusväärtuse suhteliselt iseseisvat liikumisvormi ja nende tunnuste vähenemist võib määratleda kui sotsiaalne kulumine.

Töövahendite sotsiaalse kulumise määra määrab lahknevuse määr antud vahendite või antud töövahendite kogumi sotsiaalsete omaduste ja nende sotsiaalselt normaalse taseme vahel.

See lahknevus võib olla tingitud kahest põhjusest:

selle töövahendi füüsilise kulumise tõttu on muutunud selle sotsiaalsed omadused (näiteks on vähenenud ohutus, suurenenud kahjulikud heitmed, töökoha tolmusus jne) - füüsilise kulumise sotsiaalne vorm,

sotsiaalselt normaalsete sotsiaalsete tunnuste tase on muutunud (näiteks töökoha valgustuse standardid on muutunud rangemaks, maksimaalsed lubatud kontsentratsioonid kahjulikud ained või muud normid) - vananemise sotsiaalne vorm.

Nii füüsilise kui ka moraalse kulumise sotsiaalne vorm koos moodustab sotsiaalse kulumise ühtse mõiste. Seega on mõiste "töövahendite sotsiaalne kulumine" suhteliselt sõltumatu ja mängib olulist rolli tootmisaparaadi uuendamisel toimuvate sotsiaal-majanduslike protsesside analüüsimisel.

Olenevalt uute seadmete ja tehnoloogia mõju iseloomust inimesele (otse töökohal või kaudselt, keskkonna kaudu) võib eristada kahte tüüpi sotsiaalset kulumist: tegelik sotsiaalne ja keskkondlik. Tegelikult sotsiaalse kulumise vorm põhjustatud töötingimusi parandava uue tehnoloogia esilekerkimisest, samuti sotsiaalselt normaalsete normide taseme muutumisest (eeskätt töötingimuste osas). Keskkonnasõbralik kulumisvorm põhjustatud uue tehnoloogia esilekerkimisest, mida varasemast vähemal määral on negatiivne mõju keskkonnale, samuti karmistatakse standardeid ja piiranguid tootmise keskkonnamõju ulatusele ja olemusele.

Sotsiaalsete kulumisvormide sordid on määratud sotsiaalse kulumise kui töövahendite kasutusväärtuse liikumise vormi sisemisest heterogeensusest ja mitmemõõtmelisusest. Seadmete kulumise keskkonnavormil on teatav eripära. Kui tegelik sotsiaalne vorm on seotud töötingimuste ja nende sotsiaalselt normaalse taseme lahknevusega antud töökohal, siis keskkonnakulumine ei mõjuta mõnikord otseselt töökohtade lokaalseid iseärasusi, vaid on seotud globaalsete tagajärgedega.

Keskkonnakulumisel, millel on teatud spetsiifika, on siiski palju ühist sotsiaalse kulumisega endaga ning seda võib käsitleda ühe sotsiaalse vormi raames. Erinevate sotsiaalse kulumise liikide arvestamine viib järeldusele, et reostust on majanduslikult otstarbekam vältida keskkond ja luua tootmises algusest peale progressiivsed töötingimused, mitte tegeleda ebasoodsate tingimuste tagajärgedega.

Põhivarade funktsioneerimise käigus jõuavad need füüsilise ja moraalse kulumise piirini ning vajaduseni need uutega asendada. Mehhanismi põhivara väärtuse osa ülekandmiseks vastloodud tootele nimetatakse amortisatsiooniks ja see võimaldab täieliku kulumise ajaks koguda vahendeid reprodutseerimiseks.

Loomulik kulumine Tavaliselt viidatakse mehhanismide osade või ühenduste mõõtmete muutustele, mis tekivad masina pikaajalisel tööl tavatingimustes hõõrdumise, korrosiooni, erosiooni, temperatuurimuutuste ja muude tegurite mõjul. Kõige levinumad põhjused hädaabi kulumine järgmised: projekteerimisvead; osade ebakvaliteetne tootmine või taastamine, nende defektide olemasolu; komponentide ja masina kui terviku halva kvaliteediga kokkupanek; hooldusmasina kasutamise reeglite rikkumine...

Jagage oma tööd sotsiaalvõrgustikes

Kui see töö teile ei sobi, on lehe allosas nimekiri sarnastest töödest. Võite kasutada ka otsingunuppu

FÜÜSILISE KULUMISE LIIGID JA OSADE HÄVITAMINE

Füüsilise kulumise tüübid. Sõltuvalt kulumisprotsesside kiirusest eristatakse kahte tüüpi füüsilist kulumist: loomulik (tavaline) ja enneaegne (hädaolukord).

Loomulik kulumineTavaliselt viidatakse mehhanismide osade või ühenduste mõõtmete muutustele, mis tekivad masina pikaajalisel tööl tavatingimustes hõõrdumise, korrosiooni, erosiooni, temperatuurimuutuste ja muude tegurite mõjul. Tavaline kulumine näitab, et masinat kasutatakse kehtestatud eeskirjade kohaselt. Sellel on teatud iseloom ja selle väärtust saab eelnevalt välja arvutada ja kasutada kulumismäärade ja masina kasutusea määramisel. See võimaldab planeerida remonditööde aja ja ulatuse.

Tavaline kulumine on vältimatu, kuid kulumisprotsessi saab pidurdada materjali ja määrdeaine õige valiku, materjali kulumiskindlust tõstvate töötlemismeetodite kasutamise, tööreeglite järgimise ja muude meetmetega. Kui neid ei järgita, muutub tavaline kulumine ülemääraseks, mis võib põhjustada enneaegset kulumist.

Suurenenud kulumine on kulumine, mis tekib samadel põhjustel kui tavaline kulumine, kuid suurema intensiivsusega, kuna kulumisprotsessi aeglustamiseks ei rakendata ülaltoodud meetodeid.

Enneaegne või hädaolukord, nimetatakse kulumiseks, mille saavutamise periood on standardist oluliselt lühem ja väärtus on selline, et masina edasist töötamist seostatakse õnnetuse (rikke) ohuga. Hädaabi kulumise kõige tüüpilisemad põhjused on järgmised:

disainivead;

osade ebakvaliteetne tootmine või taastamine, nende defektide olemasolu;

komponentide ja masina kui terviku halva kvaliteediga kokkupanek;

masina kasutamise reeglite rikkumine, selle hooldus, ülekoormus töö ajal;

masina põhisüsteemide (juhtimine, jahutus, määrimine, diagnostika jne) ebaõige töö;

masina enneaegne või ebakvaliteetne hooldus või remont;

osade materjalis esinevad väsimusnähtused.

Hädakulumine võib ilmneda pöördumatute deformatsioonide ja osade hävimise kujul.

Osade deformatsioon ja hävimine. Osade deformeerumine ja hävimine tekib nende venimise, kokkusurumise, painutamise, väände tõttu, kui tööpinged ületavad materjali elastsuse, tootlikkuse, väsimuse või tugevuse piiri. Selle põhjuseks võib olla töökoormuse järsk suurenemine, materjali sisepingete ümberjaotumine töö ajal ja ebaühtlane termiline mõju.

Deformatsioonid põhjustavad detaili kuju ja suuruse muutust ning võivad olla elastsed (pöörduvad) ja pöördumatud (jääk- või plastilised). Elastsed deformatsioonid tekivad juhul, kui detailis esinevad mõjupinged ei ületa materjali elastsuspiiri. Need on vältimatud ja tekivad alati koormuse rakendamisel. Kell kõrgendatud temperatuur elastne deformatsioon võib kaasneda jääkdeformatsioon.

Jääkdeformatsioon ei pruugi viia detaili hävimiseni, küll aga häirib masina normaalset tööd. Näiteks võlli läbipaine põhjustab sellele paigaldatud hammasratta radiaalset väljajooksu, mis võib põhjustada selle intensiivset kulumist ning korpuse osade eralduspindade kõverdumine põhjustab leket ja suurenenud õlikulu.

Pöördumatu deformatsiooni näiteks on muljumine, protsess, mille käigus kontaktosade pinnakihtides toimub plastiline deformatsioon ja metallivool. Selle tulemusena muutuvad osade mõõtmed, säilitades samal ajal osade kaalu. Näiteks võivad keermestatud ühenduste osad ja laagrite võllide tihvtid kokku variseda, mis toob kaasa sidemete lõdvenemise.

Hävitamine põhjustab detaili terviklikkuse kahjustamist. Murrud on plastilised, rabedad ja väsivad.

Sõltuvalt materjali omadustest ja rakendatava koormuse iseloomust eristatakse masinaosade plastilist või rabedat purunemist purunemisena.

Plastiline murdtekib materjali voolavuspiiri ületavate pingete korral. Sellele eelneb metalli plastiline deformatsioon, tavaliselt väände või painutamise, harvem venitamise või kokkusurumise kujul. Plastilise murdumise ajal on murdekohal kiuline struktuur ja materjali nihkejälgedega.

Plastilise luumurru vältimiseks on soovitatav:

piirata detailide koormust spetsiaalsete turvaseadmetega (nihketihvtid, naastud, kaitseliitmikud);

valmistada detaile täiustatud mehaaniliste omadustega materjalidest, rakendada tõhusaid kuumtöötlusmeetodeid ja muid tehnoloogilisi meetodeid;

kasutage teatud kohtades külmkarastamist, et vähendada detaili töötamise ajal pinget;

suurendada osade jäikust.

Habras luumurdosad on valmistatud tavaliste pingete mõjul. Sellele eelneb väike plastiline deformatsioon (mitte rohkem kui 5% kogu deformatsioonist) ja see on tavaliselt seotud ülekoormusega löögikoormuse rakendamisel, pinge kontsentraatorite olemasolu detaili pinnal töötlemisjälgede kujul. ja tehnoloogilise või tööga seotud mikropraod. Murdeprotsess hõlmab kahte etappi: pragude teke ja selle arendamine kuni detaili hävimiseni kogu sektsiooni ulatuses. Purustustasand osutub koormuse rakendamise suunaga risti.

Detaili vastupidavuse suurendamine rabedatele purunemistele saavutatakse ohutus- ja lööke neelavate seadmete ning materjalide kasutamisega. suurenenud tugevus ja plastilisus; kõrvaldades või vähendades stressi kontsentraatorite mõju.

Materjali väsimustõrge. Paljud osad ebaõnnestuvad materjali väsimusest põhjustatud kahjustuste tõttu. Metallide väsimine viitab nende hävimisprotsessile, mis seisneb primaarsete pragude tekkimises ja arengus muutuva koormuse pikaajalise toime tagajärjel.

Iseloomulikud tunnused Terase väsimusrikkeks on märgatavate jääkdeformatsioonide puudumine, sileda pinnaga pragude teketsooni ja rabeda kristallilise murdumise jälgedega purunemistsooni olemasolu. Väsimusrikked tekivad metalli tõmbetugevusest oluliselt madalamate pingete juures.

Osade väsimustugevuse vähenemise põhjused on pingekontsentraatorite olemasolu, mis on tingitud detaili osade vaheliste üleminekuraadiuste mittejärgimisest, töötlemata pinnatöötlus, sisselõigete, kriimustuste, märkide ja muude defektide olemasolu sellel. .

Osade väsimusrikked võivad ilmneda ka kestade moodustumisena pinnale (täppide või täppide kulumine), mis on tingitud metalli väsimisest korduvast tsüklilisest koormusest veerehõõrdumise ajal või veerehõõrdumisest koos libisemisega kokkupuutuvate osade vahel. See hävitamisprotsess on tüüpiline kuul- ja rull-laagrite ning hammasrataste jaoks kalderingi piirkonnas.

Väsimusõõnsuste moodustumine, nagu ka tavapäraste väsimustõrgete korral, algab primaarsete pragude tekkega. Näiteks kui laager töötab, koormatakse jooksuraja iga punkt perioodiliselt iga palliga kokkupuutel ja koormatakse sellega kokkupuutel lahkumisel, mis põhjustab raja pinnakihi plastilist deformatsiooni ja kõvenemist. Kõvenemise tulemusena tekivad metallis jääkpinged, mis protsessi tsüklilisuse tõttu kasvavad, põhjustades metalli ületöötamisel mikro- ja makropragusid.

Erinevus teist tüüpi väsimushäiretest seisneb selles, et sel juhul Pragu ei arene detaili sügavusele, vaid kattes väikese mahuga metalli, sulgub selle pinnale. Korduva koormuse tulemusena rebeneb praoga piiratud pinnakihi lõik pinnakihist lahti, moodustades sellesse lohud. Metallosakeste väljamurdmist soodustab praosse sattuv õli, mis mõjul kõrgsurve kiilub selle. Aja jooksul süvendid suurenevad ja sulanduvad rühmadesse, mis põhjustab pinnakihi järkjärgulist hävimist ja võib põhjustada avariikulumist, näiteks laagrite kinnikiilumist, hammasratta hammaste purunemist jne.

Peamised meetmed rõugete kulumise vastu võitlemiseks seisnevad kõrgendatud mehaaniliste omadustega metallide kasutamises, nende keemilis-termilises töötlemises, samuti masinate kokkupaneku täpsuse suurendamises.

Metalli väsimuse katkemise perioodid on neli:

Esiteks inkubatsiooniperiood, mis on seotud kristallvõre moonutuste kuhjumisega, mikrokõvaduse ja voolavuspiiri suurenemisega, samuti elastsusmooduli vähenemisega.

Teine on lõdvenemise periood, katkeb metalli järjepidevus, tekivad submikroskoopilised praod, mis arenevad mikroskoopilisteks pragudeks. Selle tulemusena vähenevad mikrokõvadus, tugevus ja elastsusmoodul.

Kolmas on mikropragude kujunemise periood kriitilise suurusega makropragudeks. Materjali tugevus ja elastsus vähenevad intensiivselt.

Neljas lõplik hävitamine (murd) ilma koormust suurendamata, mis on seotud kriitilise suurusega pragude levimisega.

Kehtivad järgmisedmeetodid väsimuse ebaõnnestumise tõenäosuse vähendamiseks.

Konstruktiivne : vibratsioonikindluse tagamine arvutusmeetoditega, spetsiaalsete vibratsioonisummutite abil, detailide geomeetriliste parameetrite ratsionaalsete väärtuste tagamine, tugede ja masinaosade jäikus, pingekontsentraatorite kõrvaldamine osades jne.

Tehnoloogiline: pöörlevate osade tasakaalustamine, tehnoloogiliste pingekontsentraatorite kõrvaldamine või vähendamine (põletused lihvimisel, kriimustused töödeldud pinnal, kivinevad praod, sisemised metallidefektid, detailide märgistamine ohtlikes piirkondades), detailide tugevdamise meetodite kasutamine pindplasti abil deformatsioon, termiline (pinna kõvenemine) ja keemilis-termiline (nitridimine) töötlemine, mis tagab suurenenud väsimustugevuse.

Ennetav: osade süstemaatiline kontroll kahjustuste tuvastamiseks, osade õigeaegne asendamine ja muud meetmed hooldus autod

Vaatlusalused hävingutüübid on põhjustatud osade materjali omaduste muutumisest töötamise ajal koormuste mõjul. Osade hävimine toimub ka nende omavahelisel või võõraste elementidega suhtlemisel. Selline kahju hõlmab eelkõige:

hävitamine mikrolõikamise teel, mis toimub kontakteendi sobiva konfiguratsiooniga või hõõrdepinnal olevate abrasiivsete osakeste juuresolekul;

sügav rebenemiskahjustus, mis tekib siis, kui kehad libisevad vastastikku ja moodustavad kokkupuutepunktides metallsideme. See ei toimu nakkumise kohas, vaid sees, ühe keha pinna all.

MASINAOSADE KULUMISE OMADUSED JA MUSTRID

Kulumisomadused. Kulumist iseloomustavad kvantitatiivselt kulumise hulk, kiirus ja intensiivsus.

Kandmise kogus määrab geomeetriliste mõõtmete (lineaarne kulumine), massi (kaalukulu) või ruumala (mahukulumine) muutuse ja mõõdetakse vastavates ühikutes. Lineaarset kulumist mõõdetakse hõõrdepinnaga risti olevas suunas. Kulumiskiirust ja intensiivsust kasutatakse kulumisprotsesside võrdlemiseks ja kvantifitseerimiseks.

Kulumismäär(erikulumine) kulumisväärtuse suhe ajavahemikku, mille jooksul see toimus (mm/h, g/h, mm3/h). Eristatakse hetkelist (teatud ajahetkel) ja keskmist (teatud ajavahemiku jooksul). Saab määrata spetsiifilise kulumise teatud periood töötada näiteks 1000 tundi. Teadaoleva lubatud kulumismäära juures võimaldab kulumiskiiruse tundmine määrata detaili vastupidavuse, määrata kapitaalremondi perioodi kestuse ja seega planeerida nii remonditööde ajastamist kui ka mahtu.

Kulumismäärkulumise hulga ja kulumise tee pikkuse suhe või tehtud töö maht. Eristatakse hetkelist ja keskmist kulumist.

Materjali omadust teatud hõõrdetingimustes kulumisele vastu pidada iseloomustabkulumiskindluskulumiskiiruse (intensiivsuse) vastastikune väärtus sobivates ühikutes. Võrdluseks erinevaid materjale Kulumiskindluse jaoks kasutatakse väärtust “suhteline kulumiskindlus”, mis määratakse testitava materjali kulumiskindluse ja standardiks võetud materjali (karastatud teras 45) kulumiskindluse suhtega samades tingimustes katsetamisel. .

Kulumiskiirus ja intensiivsus sõltuvad omavahel seotud osade pindade materjalist ja seisukorrast, nende kokkupuute iseloomust, hõõrdumise tüübist ja tingimustest (libisemine, veeremine või nende kombinatsioon, määrimisrežiim ja määrdeaine kvaliteet, temperatuur ), koormus (konstantne, muutuv), liikumise laad (ühtlane või ebaühtlane), suhteline liikumiskiirus ja muud konstruktsiooni- ja töötegurid.

Kui kõik muud tegurid on võrdsed, sõltub kulumiskiirus erirõhust ja suhtelise liikumise kiirusest hõõrdumistsoonis, mida tuleks hõõrdepaaride kujundamisel arvesse võtta.

Materjali kulumiskindlus sõltub oluliselt selle struktuurist ja kõvadusest. Seega suureneb see terases süsinikusisalduse suurenemisega, samuti volframi, mangaani, nikli, kroomi ja muude metallidega legeerimisel. Termiline ja keemilis-termiline töötlemine võib suurendada kulumiskindlust 2×4 korda.

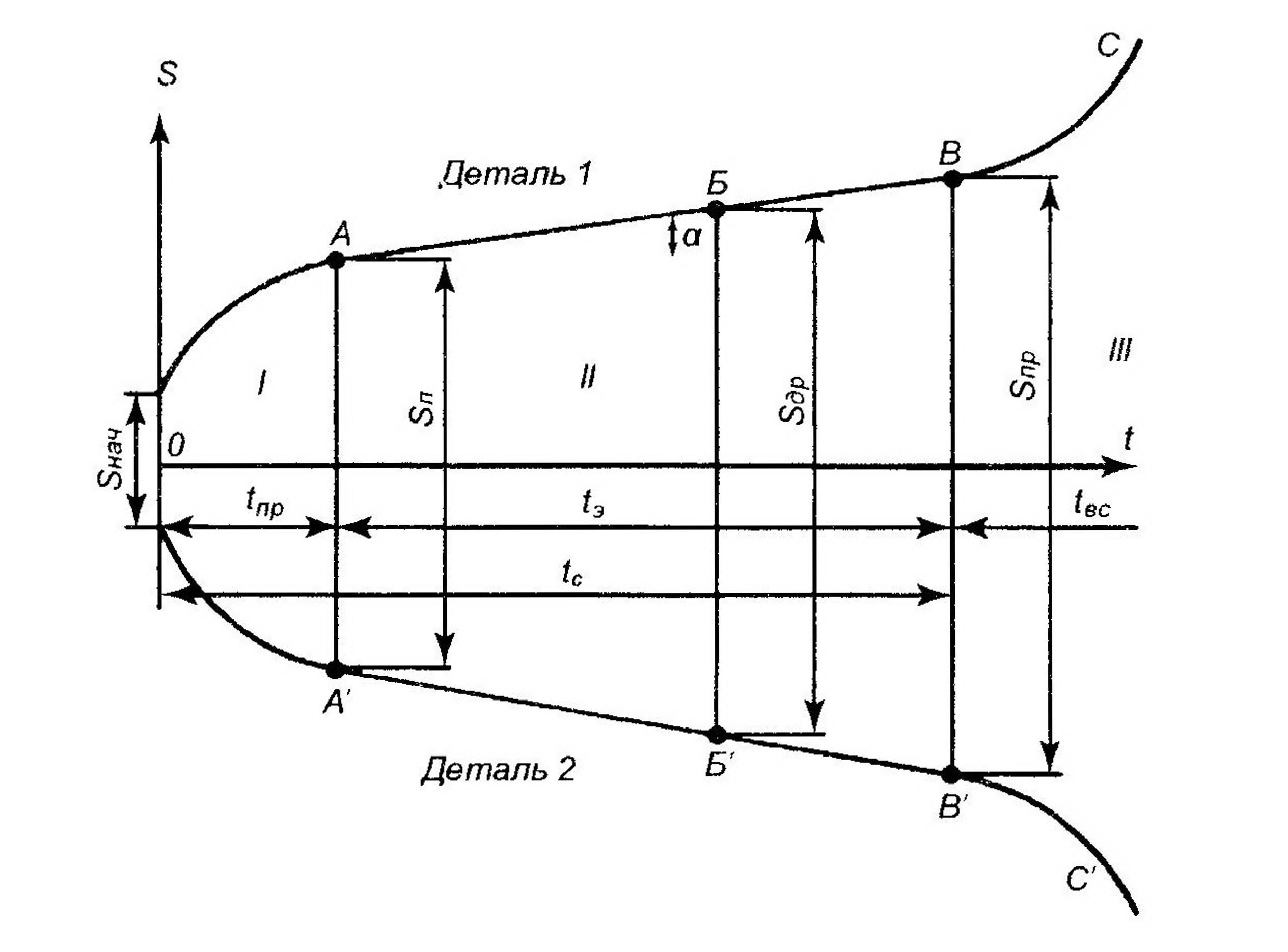

Kandmise muster. Osa kulumine aja jooksul selle kasutusea jooksul toimub tavaliselt ebaühtlaselt. Enamasti saab eristada kolme iseloomulikku kulumisperioodi (joon. 1.1).

Esialgne ajaperiood I (sissesõiduperiood 0t n ) iseloomustab intensiivne kulumine väheneva kulumismääraga. Selle põhjuseks on asjaolu, et detailide pindade kareduse ja lainelisuse tõttu ei ületa tegelik kontaktpind alghetkel 10% hõõrumispinna nimipinnast. Seetõttu on erirõhk kõrge väärtusega, mis on ebatasasuste intensiivse kulumise põhjuseks. Sissetöötamise käigus suureneb järk-järgult osade kontaktpind ning erirõhk ja sellest tulenevalt ka kulumiskiirus väheneb.

Riis. 1.1. Hõõrdumisest tingitud kulumismustrid

Sissesõiduperioodi lõppu iseloomustab kulumiskiiruse stabiliseerumine ja normaalse kulumise II periood algab t n t to , kui kulumise määr h on otseselt võrdeline tööajaga.

ajal tööd III sundkulumine, kulumise määr suureneb järsult, mis on oma olemuselt katastroofiline (hädaolukord). Selle põhjuseks võib olla määrimisrežiimi rikkumine, temperatuuri tõus ja vibratsiooni ilmnemine, mis on tingitud suurtest tühikutest osade vahel. Masina kasutamine sel perioodil ei ole lubatud.

Lubatud ja maksimaalne kulumine. Osa kulumist nimetatakse vastuvõetavaks, kui seda on võimalik masinasse paigaldada ilma remondita ja see jääb tööle ka järgmise kapitaalremondi perioodi jooksul. Lubatud kulumine on väiksem kui piir, mille juures masina edasine kasutamine on seotud äkilise rikke (õnnetuse) võimalusega. Seega kulumispiir vastab antud objekti piirseisundile. Tööaeg piirolekuni vastab detaili kasutusajale.

Kulumispiiride määramiseks kasutatakse järgmisi kriteeriume::

tehnilised kvantitatiivsed, mis võimaldavad arvestada detaili jääktugevust, selle koormustingimusi, määrimist ja muid tegureid;

kvalitatiivne kaudne, mis iseloomustab kulumise mõju masina antud elemendi toimimisele, näiteks turvasiduri, kiiruse reguleerimise mehhanismi jms töökindlus;

tehnilised ja majanduslikud, mis võtavad arvesse kulumise mõju tootlikkusele, efektiivsusele ja masina muudele omadustele.

Enamasti kehtestatakse kulumispiirangud empiiriliselt põhineb eksperimentaalsetel uuringutel ja masina töötamise ajal selle töö ajal tehtud pikaajaliste vaatluste tulemustel. Kuluvate osade maksimaalse ja lubatud kulumise väärtused on tavaliselt näidatud nende defektide tehnilistes tingimustes.

Osade kulumine toob kaasa muutused kaaslaste sobivustes: liikuvate osade vahed suurenevad ja häired fikseeritud liigendites vähenevad. Aja jooksul jõuab paarituvate osade kulumine piirini, mille juures töötamine muutub ohtlikuks ja võib viia õnnetuseni.

Riis. 1.2 illustreerib vahe S muutust kahe osa paaritumisel töötamise ajal.

Pilu suurus igal ajal on võrdne osade 1 ja 2 kulumiskõverate vahelise kaugusega, mis on algmomendil (t = 0) nihutatud üksteise suhtes esialgse pilu S võrra algust . Vahe suuruse muutuste muster sissetöötamise perioodidel I (t pr ), normaalne (ökonoomne) kulumine II (t uh ) ja sunnitud kulumine III (t Päike ) määratakse nende osade kulumiskõverate järgi. Sissesõiduperioodi lõpus (punktid A, A" kulumiskõveratel) on paaritumise vahe Sn ja ühtlase kulumise perioodi lõpuks (punktid B, B kulumiskõveratel) jõuab piirväärtuseni S jne | üle mille sidumine pole lubatud. Seetõttu liidese kasutusiga t c = t pr + t e.

Riis. 1.2. Töö ajal paaritusosade vahe muutmine

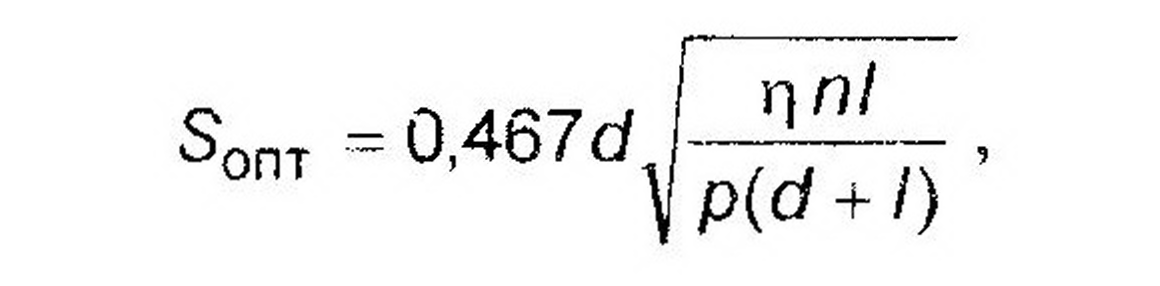

Jooniselt fig. 1.2 on näha, et paarituse kasutusiga on võimalik pikendada esialgse vahe S vähendamisega algust ja kulumismäärad perioodidel I ja II, eelkõige suurendades hõõrdumispindade kulumiskindlust. Maksimaalse kliirensi määramisel võlli liugelaagri liideses võetakse arvesse, et tagada normaalsetes tingimustes selle töö, hõõrdepinnad peavad olema eraldatud määrdeainekihiga, paksus h min mille määravad vedeliku hõõrdumise säilitamise tingimused. On teada, et optimaalne vahe S hulgimüük sellises konjugatsioonis peab olema neli korda suurem kui h min. Seda silmas pidades

kus ƞ õli dünaamiline viskoossus, Pa s; n võlli pöörlemiskiirus, s-1 ; d selle läbimõõt, m; l laagri pikkus, m; S kliirens, m; р liidese erikoormus, Pa.

Maksimaalne tühimik teadaoleva optimaalse väärtusega ühenduses määratakse valemiga Snp = S 2 hulgimüük /4δ, kus δ on väärtus, mis sõltub võlli ja laagripindade karedusest ning hõõrduvate pindade vahel paiknevate abrasiivsete osakeste suurusest. Juhtudel, kui vedeliku hõõrdumine laagris on võimatu (võlli madal pöörlemiskiirus, sidumine võnkuvate liigutustega jne), määratakse maksimaalne kliirens 2 × 3 korda suurem kui optimaalne.

Praktikas ei hinnata masinate parandamisel liidese piirseisundit tühimiku S maksimaalse väärtuse järgi. jne , ja vastavalt remondi ajal lubatud väärtusele S jne. (punktid B, B" joonisel 1.2). Selle väärtus määratakse nii, et paaritusosade järelejäänud eluiga ei oleks väiksem kui masina jaoks kehtestatud TBO eluiga. Kui see tingimus on täidetud, loetakse ühendusosad sobivaks ja neid kasutatakse uuesti.

MASINAOSADE KULUMISE PROTSESSID JA SELLE VÕITLUSE MEETODID

Kandmise tüübid. Voolumehhanismi järgi nad eristavad järgmised tüübid masinaosade ja seadmete kulumine: korrosioon, mehaaniline, molekulaarmehaaniline; korrosioon-mehaaniline ja kulumine tegevuse ajal elektrivool.

Söövitav kulumine hõlmab keemilist ja elektrokeemilist korrosiooni.

Mehaaniline kulumine hõlmab järgmisi kulumistüüpe: pindade hõõrdumisest (hõõrdumine), abrasiivist ja selle eri liikidest (vesi-, gaasabrasiivsest), erosioonist, kavitatsioonist, väsimusest, metallisidemete moodustumise ajal tekkivast kulumisest (kinniminek), jne.

Korrosiooni-mehaaniline kulumine hõlmab oksüdatiivset ja närbuvat korrosiooni.

Elektrivoolust põhjustatud kulumist nimetatakse elektriliseks erosiooniks.

Vaatleme peamiste kulumistüüpide mehhanisme ja nende vastu võitlemise viise oluline masinaosade valmistamise ja restaureerimise ning nende töö tehnoloogiliste protsesside kavandamisel.

Söövitav kulumine

Korrosiooni tüübid . Korrosioon on metalli järkjärguline füüsikaline ja keemiline hävimine keskkonna mõjul. Sellele on vastuvõtlikud kõik metallkonstruktsioonimaterjalid. Sõltuvalt tüübist eristatakse üldist (tahke) ja kohalikku korrosiooni.

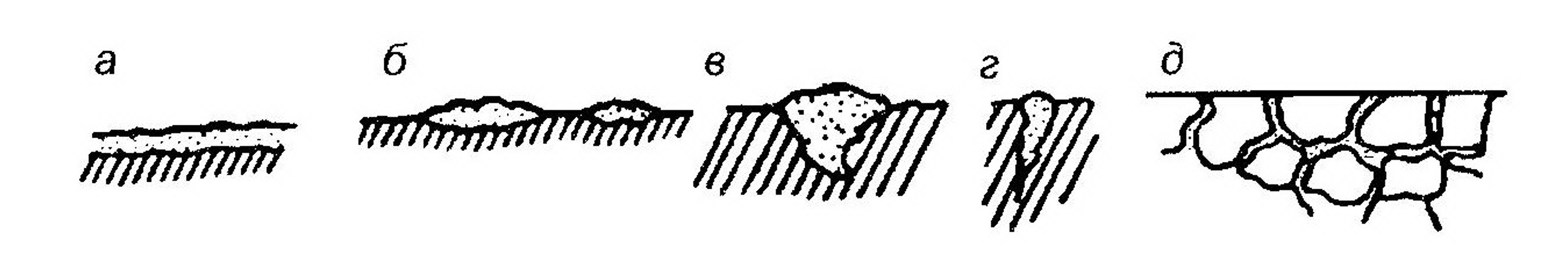

Üldine korrosioon tekib siis, kui detaili pind on kahjustatud. See võib olla ühtlane või ebaühtlane, sealhulgas struktuuriliselt selektiivne (joonis 1.3).

Riis. 1.3. Peamised korrosioonikahjustuste liigid: a üldine korrosioon; lokaalne korrosioon: b punktkorrosioon; c punktkorrosioon; d punktkorrosioon;

d teradevaheline korrosioon

Kohalik korrosioon tekib siis, kui pinna üksikud alad on kahjustatud. See võib olla järgmisi põhitüüpe:

punktkorrosiooni metallide hävitamine levib suhteliselt madalalt, kuid võtab enda alla suhteliselt suured pinnad;

punktkorrosiooni iseloomustab asjaolu, et sügavad kahjustused levivad suurtele aladele;

metalli punktkorrosiooni hävitamine üksikute punktide kujul;

maa-alune korrosioon on metalli hävimine, mis algab pinnalt ja levib peamiselt selle alla madalal sügavusel, mis põhjustab metalli paisumist ja delaminatsiooni;

teradevahelist korrosiooni iseloomustab asjaolu, et hävimine toimub piki metalli terade piire, mis võib põhjustada märkimisväärset tugevuse kaotust ja selle tagajärjel avariikulumist;

korrosioonipragunemine, mille puhul metall hävib maksimaalsete jääkpingete toimesuunas ja korrosioonipraod ei levi mitte ainult piki terade piire, vaid ka ületavad neid;

selektiivne korrosioon, mille käigus üks sulami komponentidest hävib ja keskkonda satub, näiteks messingi detsinkifitseerimine.

Kohalikud korrosioonitüübid on üldisest korrosioonist ohtlikumad.

Tekkimismehhanismi järgi eristatakse kahte tüüpi korrosiooni: keemiline ja elektrokeemiline.

Keemiline korrosioon. Keemiline korrosioon on metalli hävitamise protsess, mis tuleneb selle keemilisest koostoimest kuivade gaaside ja vedelikega, mis ei ole elektrolüüdid (bensiin, õlid, vaigud).

Hävitamise tulemusena kaetakse metallpind oksiidkilega. Kile paksuse kasv sõltub söövitavate ainete tungimise võimalusest läbi selle. Paljude metallide ja sulamite puhul on oksiidkilel võime pärssida materjali edasist oksüdeerumist. Teistel kile hävib kasvu käigus, mis väljendub selle paistetuses, koorumises, lõhenemises ja koorumises.

Keemilise korrosiooni tüüp on gaasikorrosioon.

Gaasi korrosioonsee on metallide korrosioon niiskuse kondenseerumise puudumisel detaili pinnal. Gaasi korrosiooni intensiivsus sõltub sise- ja välisteguritest. Sisemiste tegurite hulka kuuluvad sulami koostis ja struktuur. Korrosioonikindluse suurendamiseks legeeritakse sulamid kroomi, alumiiniumi ja räniga, mis loovad tugeva ja vastupidava oksiidkile. Välised tegurid on järgmised:

Gaasikeskkonna koostis. Gaasi korrosiooni intensiivsus sõltub oluliselt hapnikusisaldusest gaasis, kuid proportsionaalne seos puudub. Tugevad agressiivsed omadused on ka veeaurul, süsinikdioksiidil, vääveldioksiidil, vanaadiumoksiidil, klooril ja vesiniksulfiidil.

Gaasi temperatuur, mille tõusuga suureneb oluliselt gaasi korrosiooni intensiivsus.

Gaasikeskkonna liikumiskiirus. Sellel on märgatav mõju korrosiooni intensiivsusele selle arengu alghetkel. Seejärel määrab korrosiooni intensiivsuse oksiidkiles difusiooniprotsesside kiirus, mitte gaasilise keskkonna liikumiskiirus. Kui aga gaasivoolu kiirus on erosiooniprotsessi tekitamiseks piisav, sõltub korrosiooni intensiivsus tugevalt gaasivoolu kiirusest.

Keemiline korrosioonikaitse. Enamik rakendusi saanud keemilise korrosiooni vastu võitlemiseks järgmisi meetodeid:

Ilmastikutingimustele avatud metallkonstruktsioonide ja masinate värvimine. See on peamine meetod kehaosade ja metallkonstruktsioonide välispindade kaitsmiseks korrosiooni eest.

Korrosioonikindlate sulamite, näiteks legeerteraste kasutamine, mis on võimelised moodustama korrosioonitoodetest vastupidavaid kaitsekilesid.

Kaitsekile loomine detaili söövitamise (oksüdatsioon) või anooditöötluse (anodeerimise) teel. Neid meetodeid kasutatakse laialdaselt terasest, alumiiniumist ja magneesiumisulamitest valmistatud osade kaitsmiseks.

Kaitsekatete pealekandmine. Näiteks teras- ja malmist osad kaetakse alumiiniumi, nikli, kroomi, vase, tina, tsingi, kaadmiumi ja muude metallidega järgmistel meetoditel: toodete ja pooltoodete sukeldamine sulametalli (tsinkimine, tinatamine, alumiiniumimine) ; galvaaniliste (elektrolüütiliste) katete pealekandmine; metalli pihustamine (metalliseerimine); tsinki, alumiiniumi, kroomi sisaldavate difusioonkatete keemilis-termilise töötlemise loomine.

Tsingi difusioonkate on efektiivne väikeste terastoodete puhul; alumiinium terastoodete jaoks, mis vajavad kõrget kuumakindlust.

Elektrokeemiline korrosioon. Elektrokeemiline korrosioon on elektrolüüdis oleva metallmaterjali hävimise protsess elektrivoolu läbimise ajal. Hävitamise mehhanism on metalli üleminek lahusesse. Selle ülemineku kiirus sõltub metalli asendist metalli pingete reas võrreldes vesiniku hõivatud keskmise positsiooniga. Keskmise positsiooni all olevad metallid on elektronegatiivsed ja ülalpool olevad metallid elektropositiivsed. Mida väiksem on metalli potentsiaal, seda intensiivsemalt see hävib.

Metallid ja sulamid ei ole homogeensed keemiline koostis Ja füüsiline seisund pinnad. Seetõttu moodustavad elektrolüüdis üksikud sektsioonid galvaanilised elemendid. Mõned piirkonnad toimivad anoodidena ja hävivad, teised aga katoodidena ja neile ei eraldu vesinikku. Oksiidid toimivad metallide anoodina, mistõttu nende juuresolekul võib metalli elektrokeemilise hävitamise intensiivsus suureneda 30×40 korda.

Elektrokeemilise korrosiooni protsessi mõjutavad sisemised ja välised tegurid. Sisemised tegurid on:

metalli koostis ja struktuur mida heterogeensem metall, seda intensiivsem on korrosioon;

pinged metallis, mida suuremad on metalli sisepinged, seda intensiivsemalt see hävib, kuna mehaanilised pinged suurendavad metalli potentsiaali.

TO välised tegurid Need hõlmavad elektrolüüdi kontsentratsiooni, temperatuuri ja liikumiskiirust, kusjuures korrosiooni intensiivsus suureneb.

Kaitse elektrokeemilise korrosiooni eest. Elektrokeemilise korrosiooni vastu võitlemiseks kasutatakse passiivseid ja aktiivseid kaitsemeetodeid.

Passiivne kaitse viiakse läbi kõigi ülaltoodud meetoditega.

Aktiivne kaitse elektrokeemilise korrosiooni eest toimub kahel viisil.

Kaitse kaitsmetega – anoodid, mis on valmistatud kaitstud tootest madalama potentsiaaliga materjalidest (tsink, magneesium, alumiinium ja nende sulamid), mis seetõttu hävivad. Kaitsmed paigaldatakse kas otse tootele või ühendatakse sellega elektritakistuse kaudu, et piirata galvaanilise paari voolutugevust ja seega reguleerida kaitsme hävimise intensiivsust.

Katoodkaitse välise elektrivoolu rakendamisega. Kaitseks kasutatakse alalisvooluallikat, mille negatiivne poolus on ühendatud kaitstud tootega ja positiivne poolus lisaosaga (anoodiga), mis hävimisel kaitseb põhitoodet.

Mehaaniline kulumine

Mehaaniline kulumine on põhjustatud kokkupuutel olevate pindade vastastikmõjust, samuti muude tahkete ainete, vedelike ja gaaside mehaanilisest mõjust neile. Vaatleme peamisi mehaanilise kulumise liike ja meetmeid selle vastu võitlemiseks masinate parandamisel.

Kulumine hõõrdumisel. Osade pindade suhtelise liikumisega kaasneb metalliosakeste eraldumine neist. See nähtus on tingitud mitmest põhjusest: hõõrduvate pindade väljaulatuvate osade elastne ja plastiline deformatsioon; kõrged väärtused erirõhk ja temperatuur nende eendite kontakttsoonis; metalli pinnakihtide eraldamine laastudena metalli kõvemate konstruktsioonikomponentidega.

Hõõrdepindade suhtelise liikumise korral mõjutavad üksikud ebatasasuste väljaulatuvad osad ainult elastseid deformatsioone, mis kaovad pärast koormuse eemaldamist. Nende korduv kordamine viib metalliosakeste eraldumiseni selle väsimuse tõttu.

Teistel eenditel tekivad täiendavad plastilised jääkdeformatsioonid (painutamine, muljumine ja voltimine), mille kordumine põhjustab ka metalliosakeste eraldumist. Seda soodustab ka asjaolu, et ebakorrapärasuse väljaulatuvate osade väikese kontaktpinna tõttu võib erirõhk neile oluliselt ületada lubatavat.

Erirõhu suur muutumise kiirus põhjustab temperatuuri järsu tõusu, mis viib eendite sulandumiseni ja sellele järgneva sulatatud alade purunemiseni koos metalliosakeste väljarebimisega.

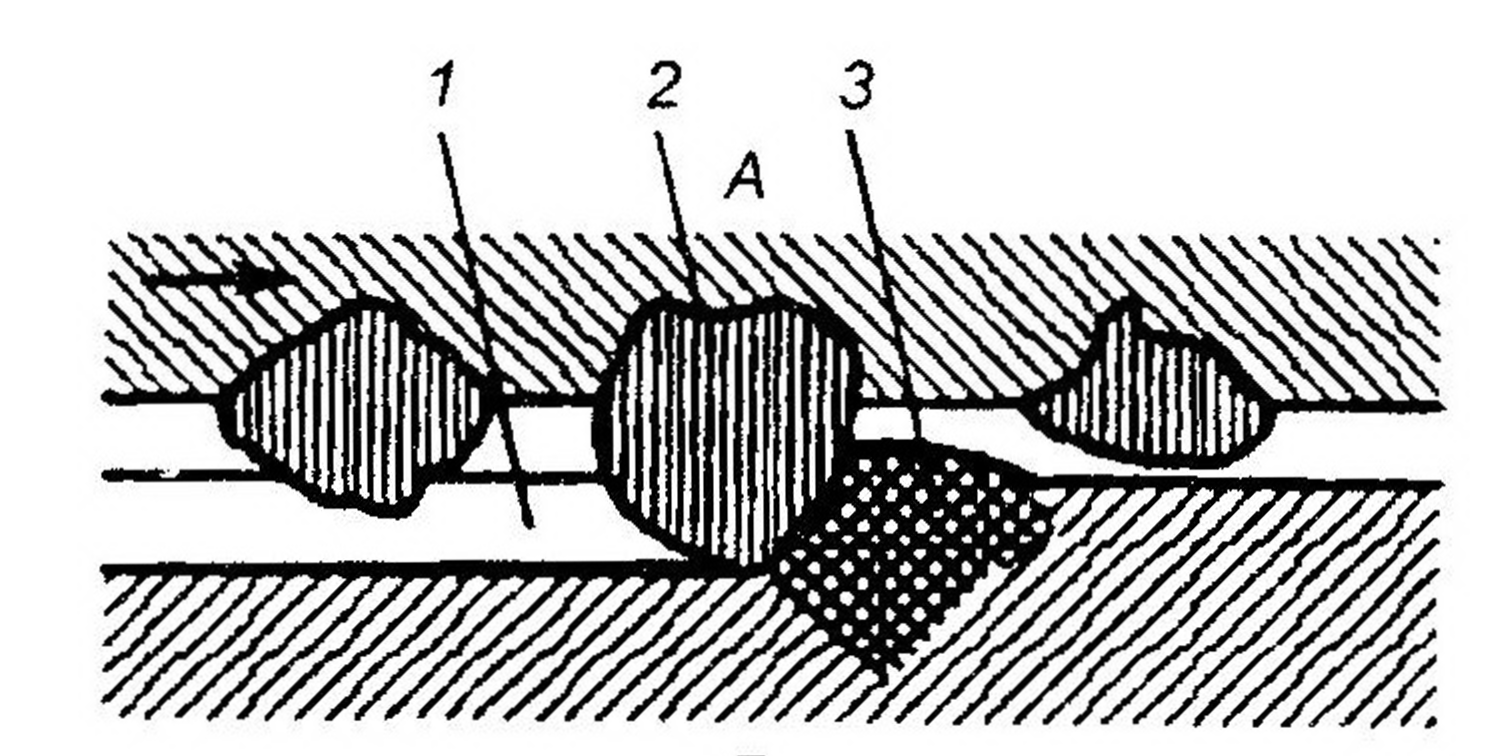

Hõõrdumine (joonis 1.4) tekib ühe osa liikumise tagajärjel teise suhtes nende pindade kareduse tõttu. Osa A liigutades moodustab tera 2 osas B soone 1. Tekkiv kokkupressitud metalli eend 3 tõmbab välja tera 2 ja edasise liikumisega moodustab osasse A soone. Nii toimub kattuvate hõõrdepindade kulumine. .

Hõõrdumisest tulenev osade mehaaniline kulumine toimub kõige intensiivsemalt uute või remonditud osade sissetöötamisel. Kulumismehhanism seisneb selles, et kokkupuutuvate osade kokkupuutepunktides tekkiva kõrge rõhu mõjul toimub nende pindade eendite mehaaniline hävitamine metalliosakeste eraldamisega.

Riis. 1.4. Liituvate osade pindade mehaanilise kulumise skeem: A, B osad; 1 soon; 2 tera; 3 tihendatud bimetallist eend.

Aja jooksul kulumisprotsess aeglustub ja stabiliseerub, mis on seotud hõõrdepinna suurenemisega ja sellest tulenevalt temperatuuri ja rõhu langusega kontaktpunktides. Selleks ajaks omandavad pinnad kulumise tulemusena teatud kareduse ja mikroreljeefi. Selliste parameetritega pindade töötlemine osade valmistamisel ja taastamisel on tõhus meetod pikendades nende kasutusiga.

Hõõrdumise tüübi ja tingimuste mõju. Hõõrdumise ajal kulumise kiirus ja intensiivsus sõltuvad paljudest teguritest, eelkõige hõõrdumise tüübist ja määrdeaine olemasolust hõõrduvate osade vahel, samuti nende pindade mikroreljeefi parameetritest. Vaatleme määrimise mõju osade kulumisele.

Määrdeaine õige valik ja hõõrdepaaride määrimise ratsionaalse režiimi tagamine pikendavad nende kasutusiga ning nende tingimuste mittejärgimine võib põhjustada ühenduse kinnikiilumist ja osade purunemist. Hõõrduvate osade vastastikmõju määrab ennekõike hõõrdumise tüüp.

Sõltuvalt kontaktosade suhtelise liikumise tüübist eristatakse libisevat hõõrdumist, veerehõõrdumist ja libisemisega rullhõõrdumist. Viimast tüüpi hõõrdumine esineb näiteks hammasrataste hammaste vahel, veereelementide ning rull- ja kuullaagrite rõngaste vahel.

Sõltuvalt määrdeaine olemasolust hõõrdekehade vahel eristatakse vedelat, poolvedelat, piir-, poolkuivat ja kuivhõõrdumist.

Vedeliku hõõrduminekahe määrdekihiga eraldatud keha suhtelise liikumise takistuse nähtus. Siin toimub hõõrdumine ainult vedelas kihis ja seetõttu on hõõrdeteguril väikesed väärtused (vahemikus 0,003 x 0,01). Vedeliku hõõrdumine toimub hüdrodünaamilistes ja hüdrostaatilistes laagrites ja tugedes, mis erinevad üksteisest toetava õlikihi loomise viisi poolest. Hüdrodünaamilistes laagrites moodustub see võlli teatud nurkkiirusel ja hüdrostaatilistes laagrites tekib see rõhu all oleva õli juhtimisel laagri ja võlli vahesse, sõltumata selle pöörlemiskiirusest. Sellised laagrid praktiliselt ei kulu ja summutavad vibratsiooni hästi.

Piiri hõõrduminesee on kahe tahke keha liikumise hõõrdumine, mille vahel on väike määrdeainekiht (umbes 10 mikronit), mille omadused erinevad vedeliku hõõrdumise ajal vedelike mahuomadustest. Selle paksuse juures kaotab kiht oma kandevõime ja määrdeaine moodustab hõõrdumispindadele tugeva adsorbeerunud kile, mis hoiab ära kuivhõõrdumise. Määrdeaine efektiivsus ei sõltu sel juhul mitte selle viskoossusest, vaid õlisusest, mis määrab moodustunud kile omadused. Sellepärast õige valik määrdeaine piirhõõrdumisel on kõige olulisem. Tänu sellele saab kulumiskiirust vähendada kuivhõõrdumisega võrreldes sadu kordi.

Kuiv hõõrdumine tekib kareda, määrimata või nõrgalt määritud pindadega tahkete kehade suhtelisel liikumisel keskkonnamõjude puudumisel. Kuivhõõrdetegur jääb vahemikku 0,1 x 0,3 ja mõnikord ka on suured väärtused. Seda tüüpi hõõrdumist leidub pidurites, hõõrdülekannetes ja kaabitsakonveierite osades. Seda iseloomustab hõõrduvate pindade suurim kulumismäär, eriti kui nende vahel toimub molekulaarne interaktsioon, mis põhjustab kinnikiilumist.

Lisaks masinates vaadeldavatele hõõrdetüüpidele on sageli ka üleminekutüüpe: poolvedel ja poolkuiv hõõrdumine. Esimene tüüp hõivab vahepealse positsiooni vedeliku ja piiri hõõrdumise vahel ning teine - piiri ja kuiva vahel.

Igat tüüpi hõõrdumise peamine omadus on vastupanujõud kontaktpindade suhtelisele liikumisele (hõõrdejõud). Mida väiksem on hõõrdejõud, seda väiksem on kulumismäär.

Mikroreljeefi rolli hõõrduvate pindade kulumisel määrab selle mõju nende vastasmõju mehhanismile ja määrimistingimustele. Progressiivne meetod hõõrdepaaride kulumiskindluse suurendamiseks on hõõrdumispindadele korrapärase mikroreljeefi tekitamine näiteks pindplastilise deformatsiooni teel, mille parameetrid määratakse lähtuvalt töötingimustest. Mikroreljeefiga pind hoiab määrdeainet paremini kinni kui sile, mis koos karastatud pinnakihiga suurendab oluliselt hõõrduvate detailide kulumiskindlust.

Abrasiivne kulumine. Abrasiivkulumine on pinna intensiivne mehaaniline hävitamine libiseva hõõrdumise ajal, mis on põhjustatud mikroplastilisest deformatsioonist ja metalli mikromahu lõikamisest vabas või fikseeritud olekus abrasiivsete osakeste mõjul. Need võivad olla kas kulumistooted (hävinud oksiidkile ja rebenenud metalli osakesed) või võõrosakesed, mis tulevad keskkonnast koos õhu või määrdeainega. Kulumiskiirust mõjutavad abrasiivsete osakeste ja hõõrduvate osade materjalide füüsikalised ja mehaanilised omadused, rõhk, temperatuur ja suhtelise liikumise kiirus kontakttsoonis, agressiivsus väliskeskkond ja muud tegurid.

Oluline on abrasiivsete osakeste kõvaduse ja detaili pinnakihi suhe. Seega, kui osakeste kõvadus ületab oluliselt metalli kõvadust, siis on kulumiskiirus maksimaalne ja praktiliselt ei sõltu nende kõvaduse erinevusest. Kui see väheneb, väheneb kulumismäär. Abrasiivse osakese võime suruda detaili pinnale ei sõltu ainult kõvaduse suhtest, vaid ka osakese geomeetrilisest kujust. Selle terava otsaga saab seda tugevamasse materjali pressida. See seletab metalli kulumist osakeste tõttu, mille kõvadus on sellega võrreldes väiksem.

Kontrollimeetmed abrasiivse kulumisega suurendavad osade pinnakihi kõvadust, kaitstes neid spetsiaalsete katetega, kasutades seadmeid, mis kaitsevad hõõrdeelemente usaldusväärselt abrasiivsete osakeste eest ning puhastades hõõrduvaid pindu ja määrdeaineid kulumistoodete eest.

Vesiabrasiivne ja gaasabrasiivne kulumine. Seda tüüpi kulumine tekib vedelikus (gaasis) hõljuvate tahkete osakeste toimel detailile. Tsentrifugaalpumpade ja torustike osad on hüdroabrasiivse kulumise all. Gaasi abrasiivsele kulumisele on kõige vastuvõtlikumad pneumaatiliste konveierseadmete ja tehnoloogiliste seadmete osad, näiteks turbiinilabad jms.

Veejoa toimel hävivad osad intensiivselt lõikamise tõttu sarnaselt lihvimisele. Samas põhjustavad detaili pinda tabavad tahked komponendid pindmises kihis väsimusnähtusi, mis viib ka selle hävimiseni.

Veejoa kulumise intensiivsus sõltub abrasiivse materjali omadustest (kõvadus, osakeste kuju ja suurus), detaili materjali mehaanilistest omadustest ja selle disainist. Kulumiskiirus suureneb oluliselt kiiruse, suuruse ja abrasiivsete osakeste kontsentratsiooni suurenedes.

Agressiivne keskkond, mis põhjustab hõõrdetsoonis elektrokeemilisi protsesse, intensiivistab kulumist, muutes selle korrosiooni-mehaaniliseks kulumiseks. Osade kuumutamine, vähendades metalli mehaanilisi omadusi, aitab samuti kaasa kulumisprotsessi intensiivistamisele.

Erosiivne kulumine. Erosioon on detaili pinna hävimine vedeliku, auru või gaasi kiire voolu mehaanilise mõju tõttu. See mõju sisse puhtal kujul koosneb pideva voolu hõõrdumisest ja selle mõjudest pinnale. Hõõrdumise tulemusena vabanevad üksikud materjalimahud ja tõmmatakse need välja. Kulumismäär on madal.

Peamine tegur on voolu dünaamiline mõju. Hävimismehhanism seisneb selles, et töövõimelistes plastmaterjalides kogunevad esmalt pinnakihi üksikute piirkondade mikroplastilised deformatsioonid, mis seejärel hävitatakse ja pestakse minema. Mikropragudesse tungiv vedelik käitub kiiluna, laiendades nende külgseinu ja purustades metalliosakesed.

Erosiivne kulumine on progresseeruv. Sellele on vastuvõtlikud pumpade, ventiilide ja klapipesade hüdraulilised osad. kolvirõngad kompressorid jne. Erosiivse kulumise intensiivsus ei sõltu mitte ainult füüsikalised ja mehaanilised omadused detaili materjalist, aga ka pinnakaredusest: mida kvaliteetsem on selle töötlus, seda paremini talub see erosioonikulumist.

Erosiivset kulumist seostatakse sageli korrosioonikulumisega. Seetõttu ei paranda need erosiooni vastu võitlemiseks mitte ainult pinnatöötluse kvaliteeti ja tugevdavad detaili pinnakihti, vaid lisavad ka viimase materjali legeerelemente, suurendades sulami tugevust ja korrosioonivastaseid omadusi. Kui vedeliku või gaasi voolus on abrasiivseid osakesi, tekib erosioon-abrasiivne kulumine. Sel juhul peavad materjalid olema vastupidavad ka abrasiivsele kulumisele.

Kavitatsiooni kulumine. Kavitatsioon viitab tühimike moodustumisele liikuvas vedelikuvoolus mullide, triipude ja vedela auru ja gaasiga täidetud kottide kujul. Kõrgsurvetsooni sisenedes aur kondenseerub ja gaas lahustub vedelikus, mis märkimisväärse kiirendusega täidab nendest vabanenud tühimikud. Voolu järjepidevus taastub, millega kaasneb löök. Kui see juhtub detaili pinna lähedal, siis selle materjal deformeerub ja kõveneb löökide mõjul.

Korduvad löögid põhjustavad üksikutes mikropiirkondades metalli ülekuumenemist ja selle tagajärjel pragude teket. Hävitamine algab vähem vastupidavatest konstruktsioonikomponentidest, millele järgnevad tugevamad komponendid, mis rebitakse välja. Korrosioon ja muud nähtused mõjutavad kavitatsiooni hävimise intensiivsust, kuid mehaaniline toime mängib otsustavat rolli. Näiteks korrosioonikindlad materjalid hävivad kavitatsiooniga mõne tunni jooksul. Vibratsiooni korral võib osadevahelises õlikihis tekkida kavitatsioon, mis võib põhjustada liugelaagrite, rattahammaste külgpindade jms lõhenemist.

Meetmed kavitatsiooni kulumise vastu võitlemiseks hõlmavad ülitugevate materjalide kasutamist, töötlemise kareduse määramist ja osade kuju valimist, et välistada või minimeerida kavitatsiooni võimalust.

Molekulaarmehaaniline kulumine

Molekulaar-mehaanilist (kleepuvat) kulumist iseloomustab tugevate kleepuvate metallisidemete moodustumine (haaramine või kinnijäämine) hõõrduvate osade kokkupuutealadel, nende sidemete hävimine osade suhtelisel liikumisel koos materjali sügava rebenemisega ühest osast ja selle küljest. üle kanda teise pinnale. Täheldatud tugevalt koormatud hammasrataste ja spiraalsete hammasrataste puhul; liuglaagrid; hõõrdepaarid kolvi puks, liidesed, mis töötavad kõrgel temperatuuril jne. Kõik metallid alluvad molekulaarsele mehaanilisele kulumisele, kui kontaktpunktides puuduvad oksiidid, määrdeained ja muud kiled, samuti polümeer- ja metallpolümeermaterjalid.

Haaramine osade vahel hõõrdumistsoonis tekib mehaaniliste ja termiliste mõjude tagajärjel, mis põhjustab hõõrdumispindade oksiidkile hävimise. Vastavalt sellele eristatakse 1. ja 2. tüüpi haaramist.

1. tüüpi haaraminesee on libiseva hõõrdumise käigus hõõrduvate pindade intensiivse hävimise protsess, mis tekib pinnakihtide plastilise deformatsiooni, nende vahel molekulaarse interaktsiooni tõttu tugevate metallsidemete (keevitussildade) moodustumise ja nende sidemete hävimise tagajärjel. metalli rebimine pinnakihtidest.

Tugevate metalliliste sidemete tekke ja metalliosakeste vastastikuse ülekandumise põhjuseks pindade vahel on osade väliskihtide aatomite suurenenud keemiline aktiivsus. Osakeste väljapaiskumine toimub rõhul, mis ületab metalli voolavuspiiri. See on hõõrdumise tõttu kõige hävitavam kulumisviis: selle intensiivsus võib olla 10 x 15 µm/h. Hõõrduvate osade mikrogeomeetria mõjutab oluliselt ka liimi kulumise intensiivsust. Kogemus näitab, et siledaid pindu kahjustatakse intensiivsemalt.

Võitluse põhimeetodid 1. tüüpi haaramisega:

erinevate materjalide kasutamine hõõrdepaarides, näiteks tiguülekannetes;

optimaalse mikrogeomeetria loomine hõõrduvatele pindadele, näiteks tavaline mikroreljeef;

hõõrdepindade vahele kandva õlikihi tekitamine, mis takistab metallsidemete teket;

suurendades läbi termilise ja keemilis-termilise töötluse detailide pinnakihtide tugevusomadusi (seega saab nitriidiga praktiliselt välistada metalli kandumise hõõrduvate pindade vahel).

2. tüüpi haaramine(termiline kulumine) see on pinnakihtide intensiivse hävimise protsess libisemise ajal, mis tuleneb kõrge temperatuur hõõrdumistsoonis, mille mõjul metalli pinnakihtide mehaanilised omadused halvenevad. See soodustab metallsidemete teket, kontaktpindade nakkumist ja metalliosakeste eraldumist hõõrduvatest pindadest. Kulumismäär metallmaterjalid on 15 µm/h.

Polümeersed materjalid, eriti termoplastid, on suures osas vastuvõtlikud 2. tüüpi seadistusele. madal temperatuur mille sulamine hõlbustab liimsidemete teket.

Sel juhul osade kulumiskindluse suurendamine saavutatud:

vanaadiumi, kroomi ja titaani sisaldavate sulamite kasutamine;

kuumakindlate, kulumiskindlate määrdeainete kasutamine;

hõõrdumistsooni temperatuuri vähendamine sundjahutusega.

Korrosiooni-mehaaniline kulumine

Reaalsetes tööprotsessides puutuvad masinaosad samaaegselt kokku mitut tüüpi kulumisega. Kombineeritud tüüpidest on levinud oksüdatiivne kulumine ja korrosioon.

Oksüdatiivne kuluminesee on hõõrduvate kehade lineaarsete mõõtmete muutmise protsess, mis on põhjustatud oksiidkilede hävimisest, mis uuenevad pidevalt metalli pinnakihi vastasmõju tõttu õhus või määrdeaines oleva hapnikuga.

Oksüdatiivne kulumine on korrosiooni-mehaanilise kulumise erijuht. See tekib tingimustes, kus metall interakteerub keskkonnas või määrdeaines olevate oksüdeerivate ainetega ja oksiidkilede moodustumise kiirus on suurem või võrdne nende hävimise kiirusega.

Oksüdatiivse kulumise mehhanism hõlmab: pinnakihi plastilist deformatsiooni; detaili materjali keemiline koostoime õhuhapniku või muu oksüdeeriva keskkonnaga koos oksiidkilede moodustumisega hõõrdepinnale; nende kilede hilisem hävimine hõõrdumise tagajärjel, protsessi korrates. Seega on oksüdatiivne kulumine dünaamilise tasakaalu püsiv protsess oksiidkilede hävitamise ja taastamise vahel. Metallide oksüdatiivse kulumise intensiivsus sõltub nende kõvadusest, oksiidkilede moodustumise kiirusest ja nende hävimise kiirusest. Metallide oksüdatsioonikiiruse määravad nende struktuur, keskkonnaaktiivsus ja temperatuur.

Hammasratta hammaste külgpinnad on allutatud oksüdatiivsele kulumisele algringist kõrgemal asuvates piirkondades, kus domineerib libisev hõõrdumine, silindrid, võlli tihvtid ja muud libiseva hõõrdumise all töötavad osad. Kuivhõõrdumisel tekib oksüdatiivne kulumine libisemiskiirustel kuni 4 m/s. Kulumiskiirus 0,1 x 0,5 µm/h.

Oksüdatiivse kulumise aeglustamiseks on vaja kasutada kaitsekatted, takistades hapniku tungimist hõõrduvate pindade ülemistesse metallikihtidesse (fosfaatimine, sulfaatimine), samuti tsementeerumist ja pinna kõvenemist.

Närvitav korrosioonkokkupuutuvate kehade hävimise protsess väikeste võnkuvate suhteliste liikumiste käigus, sealhulgas mitmes etapis (joon. 1.5).

Riis. 1.5. Metallide kulumise kineetika võnkekorrosiooni ajal: laadimise etapp; b õõnsuse moodustumise staadium; c hävitamisala laiendamise etapp; d õõnsuse liitmise staadium

Seda tüüpi kulumine väljendub kinnikiilumise, abrasiivse kulumise ja väsimus-korrosioonikahjustusena, mis tekib hõõrduvate pindade väikestel kokkupuutealadel, mis on tüüpiline fikseeritud liigeste vibratsioonikoormust tajuvatele osadele, mille tagajärjel mikro- nende pindade vahel toimuvad liikumised.

Esialgu toimub kontakti ebatasasuste 1 materjali dünaamiline koormus (joon. 1.5, a). Korduva koormuse korral deformeerub materjal mõne kontakti ebatasasuse ülaosas plastiliselt, mis toob kaasa defektide kontsentratsiooni suurenemise ja materjali füüsikalis-keemilise aktiivsuse suurenemise kokkupuutekohtades.

Koormamisega kaasneb keevissildade moodustumine, mis hõõrduvate pindade nihkumisel hävivad koos väikeste õõnsuste 2 moodustumisega (joon. 1.5,6). Koobaste pind on eemaldamise võimatuse tõttu oksüdeerunud, neisse kogunevad osakesed (oksüdatsiooniproduktid), mis põhjustavad pinna abrasiivset kulumist. Aja jooksul moodustuvad oksüdatsiooniproduktide abrasiivse toime, oksiidkilede hävimise ja kontaktpindade tardumise tulemusena õõnsused 3 suurem suurus(joonis 1.5, c).

Koobastes paiknevad oksiidiosakesed omavad suuremat mahtu kui metall, millele need tekkisid. See toob kaasa rõhu ja temperatuuri tõusu kohalikes piirkondades, pinna- ja maa-aluste pragude tekke, nende tekke ja metalliosakeste eraldumise. Võimalik on kahe koopa 3 ühinemine üheks (joonis 1.5, d), milles kirjeldatud hävitamisprotsess jätkub. Selle tulemusel kaetakse korrosioonikulumisele allutatud detaili pind süvenditega.

Kulumise intensiivsus korrosiooni ajal suureneb koos paarituskehade suhtelise liikumise amplituudi suurenemisega kuni teatud väärtuseni. Kui vibratsiooni amplituud on piisavalt suur, saab kulumiskiirust vähendada, kui on tagatud oksiidiosakeste eraldumine õõnsustest. Samal ajal väheneb nende kiiluv toime ning vähemal määral ilmnevad abrasiivsed ja väsimust põhjustavad kulumised.

Kontaktrõhu tõus suurendab ka korrosiooni intensiivsust, kuna see põhjustab krampe, mida soodustab temperatuuri tõus kontaktpunktides. Lisaks kaasneb temperatuuri tõusuga intensiivsem oksüdatiivne kulumine.

Veerelaagrite välisrõngaste pinnad, nendega kokkupuutuvate korpuseosade pinnad ning vibratsioonikoormusel töötavad keerme- ja neetühendused võivad võnkekorrosiooni käigus kuluda. Korrosioon võib tekkida osadevahelise määrimisega või ilma.

Materjalide kulumiskindluse suurendamine korrosiooni ajal saavutatakse antioksüdantseid lisandeid sisaldavate madala difusioonikoefitsiendiga määrdeainete kasutamisega; mittemetallist pinnakatete pealekandmine; tahkete määrdeainete viimine hõõrdumistsooni; kasutades tihendeid.

Eelnevast järeldub, et kulumisprotsessid on mitmekesised ja neid on üsna hästi uuritud. Masinaosade taastamisel on oluline kulumisprotsessi tulemus - kulumise hulk, samuti kulumise intensiivsus, kulumise põhjus. Need andmed võimaldavad hinnata masina tehnilist seisukorda, tuvastada rikete põhjuseid, põhjendada tehniliste kirjelduste nõudeid defektsetele osadele remondi käigus, põhjendada materjalide ja detailide kulunud pindade taastamise meetodite valikut, mis tagavad nõutav tase kulumiskindlus; määrata osade, koosteüksuste ja masina kui terviku ressursid.

MASINA TEHNILISE SEISUKORDI HINDAMINE DIAGNOOSIGA

Üldine informatsioon . Masina, selle üksikute komponentide ja osade töökorrasoleku jälgimine töö ajal toimub diagnostika abil. Eelistatakse meetodeid, mis ei nõua seadme või masina lahtivõtmist. Näiteks saab tühimiku olemasolu või temperatuuri tõusu määrata ilma kasutamata erilised vahendid. Tavaliselt on liikuvate liigendite vahed 0,01 x 0,5 mm. Detaili õõtsumisel on käega katsutav vahe 0,2 x 0,3 mm ja suurem. Vahed 0,05 x 0,1 mm võimaldavad määritud osade vaba pikisuunalist liikumist. Väiksemate vahedega (0,01 x 0,03 mm) nõuavad liikuvad osad teatavat pingutust. See meetod nõuab teatud oskusi ja kontrolli tulemust mõjutavad subjektiivsed tegurid.

Tehnilise diagnostika ja vigade tuvastamise meetodid on arenenumad ja objektiivsemad. Paljud neist põhinevad tööseadmetest lähtuva müra, kuumuse ja vibratsiooni salvestamisel ning peegeldavad üsna täielikult selle tehnilist seisukorda. Need meetodid võimaldavad ilma seadmeid peatamata kindlaks teha rikete asukoha, tüübi ja põhjuse ning seeläbi oluliselt vähendada avariitõrgete tõenäosust.

Diagnostikasüsteemi moodustab vahendite ja objektide kogum, aga ka esinejad. Tehnilise diagnostika meetodite ja vahendite valikul tuleb eelkõige valida need parameetrid, mis annavad kõige usaldusväärsemat teavet objekti seisukorra kohta. Need parameetrid võivad olla otsesed ja kaudsed. Sõltuvalt valitud suvanditestdiagnoosiminemasinaid ja seadmeid kasutatakse järgmiselt viisid .

1. Objekti väljundparameetrite (võimsus, pingutus, kiirus, tootlikkus jne) jälgimine. Diagnoos tehakse, võrreldes väljundparameetrite tegelikke väärtusi nende nimiväärtustega.

2. Objekti kaudsete parameetrite jälgimine (õli ja osade temperatuur, rõhk hüdrosüsteemis, vibratsiooni- ja müratase jne), mille väärtused sõltuvad masina tehnilisest seisukorrast. Sel juhul, tuginedes kindlaks tehtud sõltuvustele otseste ja kaudsete diagnoositud parameetrite vahel, kasutatakse viimaste muudatusi, et hinnata esimeste muutusi. Näiteks õlisurvet muutes määrdesüsteemis hinnatakse vastavate ühenduste vahesid. Seda meetodit kasutatakse juhul, kui kaudseid parameetreid on lihtsam mõõta kui otseseid.

3. Masina elementide (osade ja nende ühenduste) seisukorra ja kahjustuste vahetu jälgimine universaal- ja erimeetoditel.

Otsese või kaudse diagnostilise parameetri tegelikke väärtusi võrreldakse väärtustega, mis iseloomustavad osa, montaažiüksuse või seadme seisukorda. Kui parameetrite tegelikud väärtused on nende piirväärtustele lähedased, nendega võrdsed või neist kõrgemad, tuleb objekti kohandada või asendada. Otseste diagnostiliste parameetrite piirväärtused määrab seadme projekteerija tehnoloogilised kaardid selle hoolduse ja korralise remondi eest. Kui piirväärtusi ei ole, määrab need ettevõtte energiamehaanikateenistus. Vaatleme mõnda masinate tehnilise diagnostika meetodit ja osade kulumisprotsesside uurimist töö ajal.

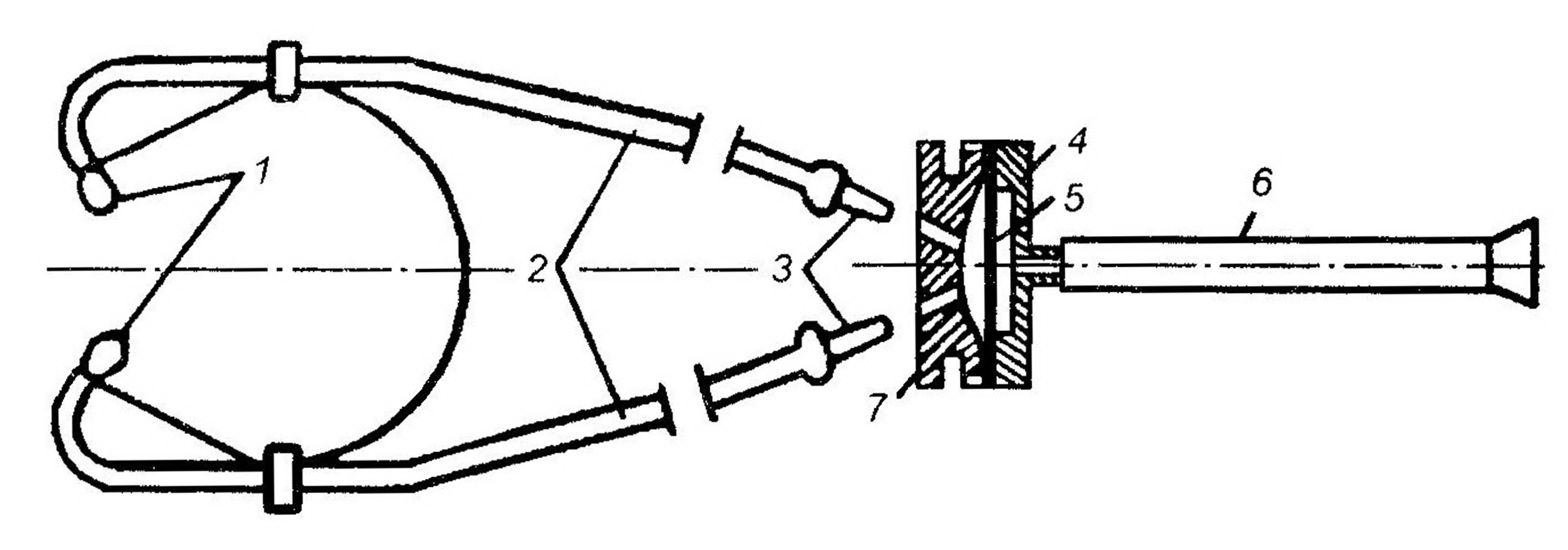

Töömasinate tehnilise seisukorra analüüsimisel on tõhusad akustilised ja optilised meetodid, eriti kasutades stetoskoope ja valgusjuhte.

Akustiline meetod. Töötava masina osade seisukorra kontrollimiseks akustilisel meetodil kasutatakse stetoskoopi (joon. 1.6). Selle abiga tuvastatakse kõrvaklappide 1 kaudu koputus, mis erineb mehhanismi tavapärase töö ajal tekkivast mürast ja helidest. Masina tööd kuulates tuleks stetoskoobi sond 6 asetada nii, et sellest kostuvad helid ei läheks läbi õhu, vaid läbi seinte, mis juhivad paremini heli. Stetoskoobi kasutamise oskus nõuab pika aja jooksul omandatud oskusi.

Riis. 1.6. Stetoskoobi ahel: 1 kõrvaklapid; 2 kummist toru; 3 näpunäidet; 4 katet; 5 membraan; 6 sond; 7 keha

Vaatamata omandamise raskustele ja ebatäiuslikkusele kasutatakse seda meetodit endiselt laialdaselt kõigil juhtudel, kui on vaja kontrollida töömasina sees olevate mehhanismide seisukorda. Arenenumad on elektroonilised stetoskoobid, mis on kõrge tundlikkusega ja võimaldavad tuvastada inimese kõrva jaoks tabamatuid helisid, mille spektrit analüüsitakse spetsiaalsete seadmetega ja arvutiseadmed, mis tagab objektiivse kontrolli masina mehhanismide töö üle.

Akustiline meetodNeid kasutatakse ka metallosades tekkivate (sisemiste ja väliste) pragude tuvastamiseks, koputades katseosale mitmes kohas. Kui detailil pole pragusid, saadakse selge ühtlane heli ja vastupidi, pragudega osad annavad summutatud või põrisevat heli. Osade vigade tuvastamise ultraheli meetod on arenenum.

Optiline meetodvalgusjuhtide kasutamise põhjal. Valgusjuht (valguskaabel) on paljudest klaaskiududest koosnev kimp, mis on suletud ühisesse kesta, tagades valguse ja sellest tulenevalt ka kujutiste edasikandumise valgusjuhi ühest otsast teise. Sel juhul saab valgusjuhikuid painutada mis tahes nurga all, mis võimaldab neist teha painduvaid sonde, et jälgida mehhanismide tööd, osade seisukorda ja nendest töömasina sees asuvaid ühendusi. Painduva valgusjuhi kombinatsioon stroboskoopvalgustiga võimaldab kontrollida kinnistes korpustes kiiresti pöörlevaid osi ja kooste, näiteks sidureid, jälgida mikroskoopiliste väsimuspragude tekke- ja arenguprotsesse ning salvestada need kasutades fotosid ja televisiooni seadmed.

Uurimismeetodid . Masinate vastupidavuse suurendamine on seotud nende osade ja koostude tööea optimeerimisega, mis nõuab asjakohast uurimistööd mitte ainult laboratoorsed tingimused, aga ka olemasolevatel seadmetel.

Uurida masinaosade kulumise mustreid töö ajal, kaalumise meetodeid, kulunud pindade profileerimist, tehisaluste meetodit (sõrmejälgede mõõtmine, aukude väljalõikamine), raua määramise meetodit õlis, radioaktiivsete isotoopide meetodit jne. kasutatakse.

Kaalumismeetodkasutatakse juhtudel, kui osade mõõtmine on võimatu või töömahukas. See koosneb osa järjestikusest kaalumisest enne ja pärast kulumistesti perioodi. Kaaluge osad analüütilisel kaalul.

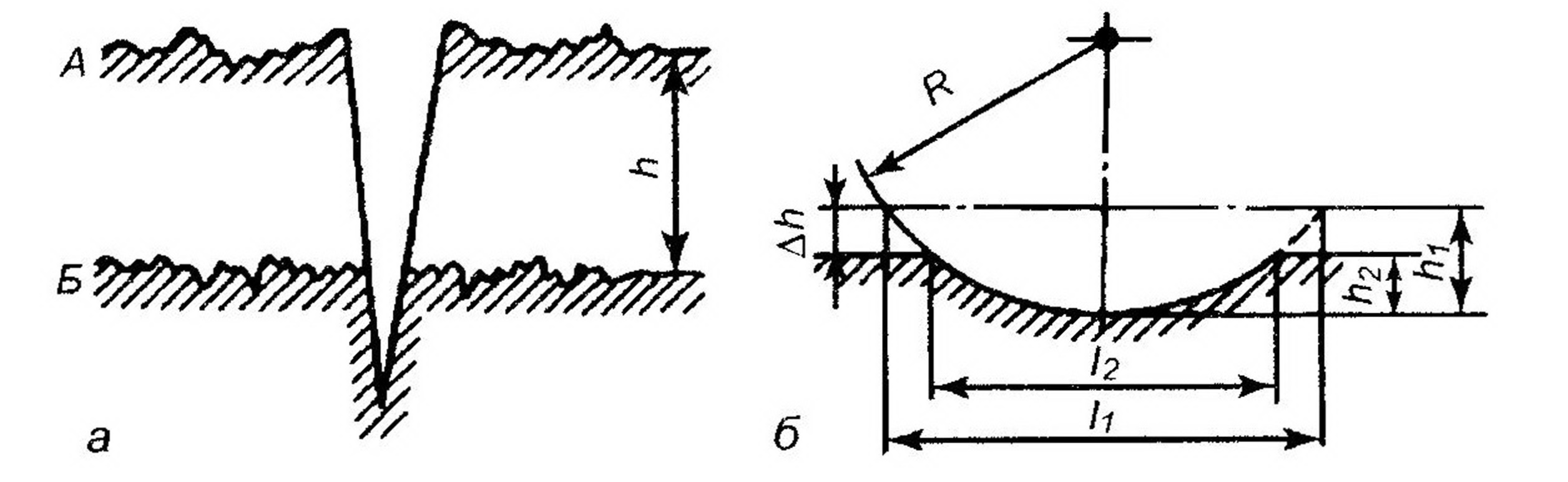

Profileerimise meetod(Joonis 1.7, a) on see, et detaili pinnale kantakse kriimustus, mille sügavus peaks olema suurem kui pinna kulumismäär h katseperioodi jooksul. Kasutades kriimustust, kombineerides pinna profilogramme enne (A) ja pärast (B) kulumist, määratakse detaili lineaarne kulumine h.

Kunstlik baasmeetodseisneb detaili hõõrdepinnale õige geomeetrilise kujuga süvendi loomises ning sellest süvendist ja pinnast moodustatud kujundi suuruse mõõtmises enne ja pärast katsetamist. Mõõtmise aluseks on hõõrumispind, mis on kunstlik alus. Sordid seda meetodit on sõrmejälje mõõtmise meetod ja augu lõikamise meetod.

Riis. 1.7. Skeem detailide kulumise määra määramiseks: a profileerimisel; b aukude välja lõikamine

Sõrmejälgede mõõtmise meetodseisneb detaili pinnale jäljendi tegemises teemantpüramiidiga. Detaili kulumise suurus leitakse püramiidi diagonaalide pikkuse erinevusena enne ja pärast katset. Trüki diagonaali pikkuse muutus määratakse mikroskoobi või suurendusklaasi abil.

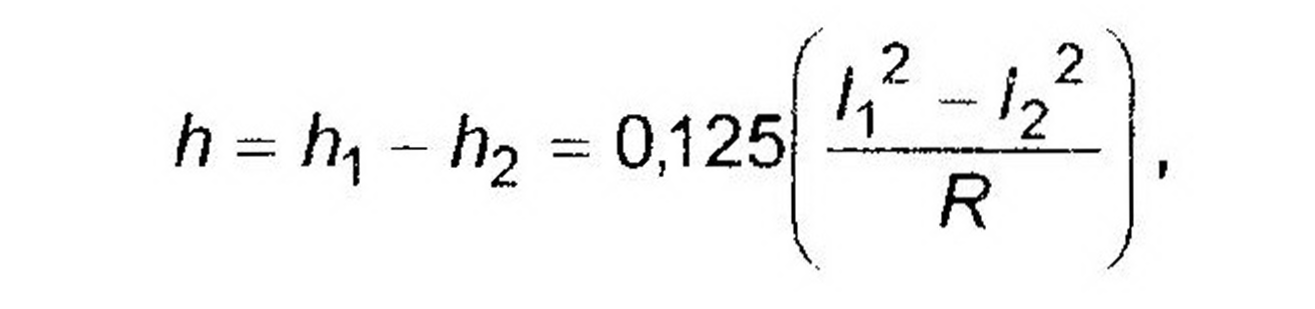

Aukude lõikamise meetod(joonis 1.7, b). Auk lõigatakse välja kolmnurkse püramiidi kujulise pöörleva lõikuriga, kusjuures aukude põhiteljed on hõõrdepaari liikumissuunaga risti. Meetod seisneb katseosa pinnal oleva kõõlu / lohu pikkuse mõõtmises enne ja pärast katsetamist ning detaili kulumise suuruse arvutamist lohu kõõlu pikkuse muutusest. Pinna absoluutne kulumine h (mm).

kus l 1 ja l 2 kõõlu pikkus enne ja pärast kulumist, mm; h 1 ja h 2 augu sügavus enne ja pärast kulumist, mm; Lõikuri otsaga kirjeldatud kaare R raadius, mm.

Tavaliselt l 1 = 1,7 x 2 mm, h = 0,05 x 0,1 mm, kulumismõõtmise viga on 1 x 2 µm.

Ülaltoodud meetodite puuduseks osade kulumise kvantitatiivseks hindamiseks on vajadus masinate (koostesõlmede) lahtivõtmiseks, mis raskendab seotud osade kulumismustrite tuvastamist. Seetõttu need loodi ja kasutati järgmisi meetodeid osade kulumise uurimine, mis ei nõua masina peatamist.

Raua määramise meetod õlis. Selle meetodiga saab kontrollida töötava masina osade kulumist. Õlist, milles on suspendeeritud kulumistooted, võetakse perioodiliselt proove ja määratakse rauasisaldus neis. Teades masinas ringleva õli mahtu, saate arvutada kulunud metalli massi.

Õli metallisisalduse määramiseks kasutage erinevaid viise:

uuritava õli värvi kolorimeetriline võrdlus teadaoleva kontsentratsiooniga standardõli värviga;

kulumisprodukte mittesisaldava ja sisaldava elektrivälja tugevuse polarograafiline mõõtmine õlisse asetatud elavhõbeelektroodi abil;

Induktiivpooli asetatud proovis oleva ja selles voolava voolu väärtuse muutumist põhjustav magnetinduktsiooni suuruse magnetiline-induktiivne mõõtmine sõltuvalt metallisisaldusest;

õliproovi radioaktiveeriv kiiritamine neutronvooga, mille tulemusena muutuvad kulumistooted radioaktiivseks;

kulumisproduktide sisalduse spektrograafiline määramine õliproovis, lagundades nende kiirguse voltkaare mõjul eraldi spektriteks.

Analüüsi tulemused saadakse spektrite pildistamisel ja sellele järgneval spektrogrammi dekodeerimisel. Selle meetodiga saab määrata mis tahes elementide sisaldust õlis. Ühe proovi analüüsiaeg automatiseeritud paigaldistes on 3×4 minutit.

On otseseid ja kaudseid meetodeid spektraalanalüüsõlid, po otsene meetod teha otsene õlianalüüs; kaudselt – viiakse läbi õliproovi tuhastamine, millele järgneb tuha analüüs.

Vaadeldava meetodi abil on konkreetse detaili kulumist võimatu kindlaks teha, kuna kasutatud õli sisaldab kulumisprodukte kõikidest hõõrduvatest osadest, mille materjal sisaldab rauda. See puudus ei ole radioaktiivsete isotoopide meetodile omane.

Radioaktiivsete isotoopide meetod. Kunstlike radioaktiivsete isotoopide kasutamine, millel on võime radioaktiivse lagunemise protsessis energiat eraldada, võimaldab suure täpsusega hinnata töötava masina ühe või mitme osa kulumist. Soovitatav on kasutada isotoope, mille poolestusaeg on vähemalt 10 päeva.

Kulumise uurimiseks kasutatakse järgmisi radioaktiivsete isotoopide osasse sisestamise meetodeid:

radioaktiivse metalli elektrolüütiline kandmine detaili hõõrdumispindadele;

radioaktiivsete isotoopide viimine uuritava detaili materjali sulatamisel ja valamisel;

meetod radioaktiivsete lisade kandma tunnistajaid;

osa aktiveerimine kiiritamise teel;

difusiooni meetod.

Igal neist meetoditest on oma ratsionaalne rakendusvaldkond. Elektrolüütilist sadestamist kasutatakse osa valmistamise tehnoloogilise toiminguna. Isotoopide lisamine sulatamise ja valamise ajal on soovitatav väikeste toorikute puhul. Sisestamismeetod sobib suurte osade jaoks, samuti ebaühtlase kulumise mustri uurimiseks erinevad valdkonnad detaili pind. Vahetükkide paigaldamiseks puuritakse detailidesse augud läbimõõduga 0,6 x 1 mm ja sügavusega 0,8 x 1,0 mm või töödeldakse sooned, mis täidetakse radioaktiivse metalliga. Lõplikult töödeldud osade aktiveerimine kiiritamise teel toimub spetsiaalsetes laborites. Difusioonimeetodil viiakse difusioonitöötluse käigus osadesse radioaktiivsed isotoobid. Samuti kasutatakse pindade elektrisädemetöötlust radioaktiivseid elemente sisaldava elektroodiga.

Kui osa kulub, satuvad radioaktiivsed osakesed määrdeainesse. Selle radioaktiivsuse mõõtmisega määratakse detaili kulumine. Kulumisprotsessi intensiivsust registreeritakse pidevalt Geigeri loenduri abil, mis on varustatud automaatset salvestamist kasutava ümberarvutusseadmega.

Radioaktiivse isotoobi meetodit saab kasutada avariikulumise ilmnemisest automaatselt märku andmiseks. Selleks asetatakse radioaktiivne aine detaili pinnast teatud sügavusele, mis vastab selle kulumispiirile. Kui detail kulub etteantud sügavusele, hakkab radioaktiivne aine kuluma, osakeste sattumine õlisse registreeritakse kontroll- ja mõõteseadmetega.

Tehnilise diagnostika kasutamine seadme töötamise ajal võimaldab jälgida ja määrata selle tehnilist seisukorda, mille alusel määratakse optimaalne kapitaalremondi periood või prognoositakse järelejäänud eluiga.

Muud sarnased tööd, mis võivad teile huvi pakkuda.vshm> |

|||

| 9476. | TÜÜPILISTE MASINAOSADE REMONT JA KOOSTAMINE. OSADE TAASTAMISE TEHNOLOOGILISTE PROTSESSIDE KONTROLLIMINE | 8,91 MB | |

| Selle suur majanduslik tähtsus autode remontimisel tuleneb sellest, et nende kõige keerukamad ja kallimad osad kuuluvad restaureerimisele. Restaureerimise tehnoloogiliste protsesside tüübid Osa taastamise tehnoloogiline protsess on toimingute kogum, mille eesmärk on muuta selle kui remonditooriku seisukorda taastamise eesmärgil. tööomadused. Üksus tehnoloogiline protsess mõeldud konkreetse detaili taastamiseks, olenemata tootmistüübist Töötatakse välja standardne tehnoloogiline protsess... | |||

| 4632. | Põhivara kulumi (amortisatsiooni) arvestus | 42,78 KB | |

| Tootmisvõimsuse maksumus on piisav esemete funktsionaalsele (tootmis-) kasulikkusele kogu nende kasutusaja jooksul (st perioodil, mil põhivaraga seotud vara on võimeline täitma funktsioone, mis toovad selle omanikule tulu). | |||

| 5133. | Põhivara olemuse, kasutamise, kulumise ja taastootmise uurimine | 84,87 KB | |

| Teema asjakohasus kursusetöö seisneb selles, et põhivara taastootmise probleemi lahendamine tähendab tootmise suurendamist ühiskonnale vajalik tooteid, suurendades loodud tootmispotentsiaali mõju, parandades seadmete tasakaalu, vähendades tootmiskulusid, suurendades ettevõtte säästude kasumlikkust. Põhivara täielikum kasutamine vähendab tootmismahtude muutudes vajadust uute tootmisvõimsuste kasutuselevõtuks ja seega ka parema kasutamise... | |||

| 5108. | Optilis-elektrooniline meetod kulumispinna mikroobjektide suuruse määramiseks | 29,18 KB | |

| Tutvuda tööde teostamiseks vajalike instrumentide ja seadmete komplektiga; Koostage instrumentide ja seadmete loend, näidates ära nende iseloomulikud omadused ja kasutamise eesmärgid; Uurige pikslijoone jagamishinna määramise meetodit... | |||

| 1087. | Põhi- ja immateriaalse põhivara kulumi (amortisatsiooni) toimingute arvestamise kord | 35,72 KB | |

| Ettevõtte tootmine ja majandustegevus on tagatud mitte ainult materiaalsete, tööjõu- ja rahaliste ressursside kasutamisega, vaid ka põhivaraga. | |||

| 21042. | Füüsilise kapitali rentimine | 318,72 KB | |

| Liising on investeerimistegevuse liik vara soetamiseks ja liisingulepingu alusel füüsilisele või juriidilisele isikule teatud tasu eest, teatud perioodiks ja lepingus sätestatud tingimustel üleandmiseks ostuõigusega. kinnisvara rentniku poolt. | |||

| 959. | Kehalise kasvatuse korraldamine perekonnas | 41,49 KB | |

| Viimasel ajal on palju tähelepanu pööratud peres laste kasvatamise küsimustele. Perekonna roll on selles vaieldamatu füüsiline areng lapsed jne. Samal ajal, vaatamata märkimisväärsel hulgal laste kehalist kasvatust käsitleva kirjanduse olemasolule perekonnas, tekitab selle probleemi olukord põhjendatud muret, sest vanemad kas ei tegele oma laste kehalise kasvatusega kellaajal. kõik või teevad seda juhuslikult ja väga sageli valesti. | |||

| 2599. | Adaptiivse kehalise kasvatuse korraldus | 23,55 KB | |

| AFV korraldamise vormid spetsiaalses paranduskool. AFV süsteem erikoolis sisaldab tunde adaptiivses kehalises kasvatuses, rütmika, samuti kehalise kasvatuse minutid üldõpetuse tundides; võimlemisharjutusravi harjutused ja mängud vahetunni ajal peale koolitunde karastamine, meelelahutuslikud tervisetegevused, spordiüritused jne. AFV igapäevaste tegevuste süsteemi lahutamatuks osaks on terapeutiline kehakultuur, mis... | |||

| 3239. | Hüdroelektrijaamade põhivara maksumuse arvutamine, tootmisüksuse tehniline täiustamine, et kõrvaldada vananemine ja tõsta tehnilisi ja majanduslikke näitajaid uusimate seadmete tasemele | 110,16 KB | |

| Hüdroenergia on inimtegevuse valdkond, suurte looduslike ja tehislike allsüsteemide kogum, mille eesmärk on muuta veevoolu energia elektrienergiaks. | |||

| 21278. | Laste kehalise kasvatuse tunnused perekeskkonnas | 45,59 KB | |

| Liitumine füüsiline kultuur väga oluline naistele, kelle tervis määrab nende järglaste kvaliteedi; lastele ja noorukitele, kelle keha areng nõuab kõrget liikumisvõimet; eakatele inimestele elujõulisuse ja pikaealisuse säilitamiseks. Ainult sisendades harjumust pidevalt oma tervise eest hoolt kanda ja regulaarselt erinevaid esinemisi teha füüsiline harjutus ja ka lapsel välja kujunenud ebamugavustunne normaalse puudumise tõttu kehaline aktiivsus võib eeldada, et täiskasvanuna saab inimene ka... | |||