Kvartskeraamika. Nano-modifitseeritud kvartskeraamika koos kõrgel temperatuuril tugevdatud kvartskeraamiliste torudega

Ettevõte "Keraamika" tarnib erinevatest keraamilistest materjalidest valmistatud keraamilisi torusid, ümbriseid ja kõrsi erinevatel eesmärkidel ja temperatuuridel.

Keraamiliste torude, katete ja kõrte tellimiseks ning hindade täpsustamiseks võtke ühendust meie juhatajatega. Telefoninumbrid leiate alt Kontaktid.

Vastavalt kasvavale kasutustemperatuurile jagatakse keraamilised torud:

Kvartsist torud

Kvartsist torud on kvartsklaasi kõige masstootmine. Torud ja vardad toodetakse kuumvormimise teel gaassulatatud või elektrovaakumkvartsklaasist.

Torude materjal on keemiliselt puhas, kuumakindel, kristalliseerumiskindel ja madala soojuspaisumisteguriga (võrreldes teiste keraamiliste materjalidega). Kvartsklaas on vastupidav kõikidele hapetele, välja arvatud vesinikfluoriid ja fosfor. Kvartsi elektritakistus on palju suurem kui parimatel silikaatklaasidel, mistõttu on võimalik sellest materjalist valmistada suurepäraseid elektriisolaatoreid.

Kvartsist torud talub järsku temperatuuri langust - kuni 1000-1200°C ning seda saab kasutada happelises ja neutraalses keskkonnas temperatuuril kuni 1250°, vastupidav kristalliseerumisele (kuumutamisel 1200°C, 2 tundi) ja kuumutamisel 1000°-ni C, millele järgneb jahutamine voolavas vees (15 termilist tsüklit).

Kvartsist torud kasutatakse torustike ehitamiseks keemia- ja toiduainetööstuses, kasutatakse agressiivsete vedelike ja gaaside transportimiseks.

Kvartsist torud kasutatakse: vedelike taseme näitamiseks komponentidena tööstus- ja katlaseadmetes (nagu katelde veemõõturi torud, vedeliku taset näitav veenäituri toru) metallurgias ja valamisel (metalliproovid, kvartskarbid, termopaarid) , elektrisoojendites, keemiatööstuses (kastid, kolvid, lehtrid, laboriklaasid, kvartstoru) tööstuses, pooljuhtide ja valgustite tööstuses (bakteritsiidsed lambid, solaariumi kvartslambid, ultraviolettlambid), pagaritööstuses, kvartsi ainulaadsed omadused klaas on leidnud rakendust vaatlussilmades, kütteelementide kaitsvates väliskestes, ahjudes jahvatamisel ja sulatamisel.

Põhineb kvartstorud ehitada ainulaadseid toruahjusid, millel on toru ja gaasivarustuse pöörlemine ja kaldenurk ning ainulaadsed vesinikutoru ahjud.

Kontaktid.

Mulliit-ränidioksiidtorud (MKR)

Mulliit-ränidioksiidtorud (MKR), mulliit-ränidioksiidtorud, millele on lisatud tsirkooniumdioksiidi (MKRC) kasutatakse termopaaride, termoelektroodide kaitsmiseks, spiraalsete kütteelementide toena Fechrali kütteelementidega takistusahjudes, toruahjudes muhvelina, gaasivoolukanalitena (gaasi sisse- ja väljatõmbekanalitena).

Mulliit-ränidioksiid torud ja katted MKR ja mulliit-ränidioksiid koos tsirkooniumdioksiidi (MKRC) lisamisega töötemperatuuriga kuni 1350 ° C toodetakse ühe kanaliga läbimõõduga 1,5–103 mm, pikkusega 20–2000 mm, sõltuvalt läbimõõdust. Torusid saab teha ühe kinnise otsaga.

Põhk MKR saadaval 2 ja 4 kanaliga, välisläbimõõt 3 kuni 9 mm, pikkus kuni 800 mm.

TU 14-8-447-83 järgi valmistatud MKR materjali omadused on toodud tabelis.

Korundtorud, kaaned ja kõrred

Korund torud mõeldud kasutamiseks kõrgtemperatuurilistes elektritakistusahjudes kütteelementide toestamiseks ja kinnitamiseks ning toruahjudes toru-summutajana. Korundkatteid kasutatakse kõrge temperatuuriga ahjudes plaatina termopaaride kaitseks. Korundi õled kasutatakse isolaatorina plaatina ja volframi termopaarides.

Hindade selgitamiseks ja tellimuse esitamiseks peate võtma ühendust meie halduritega. Nende telefoninumbrid leiate jaotisest

Tehnoloogia kvartskeraamikast erinevatel eesmärkidel toodete valmistamiseks Leiutis käsitleb keraamika tootmisjäätmeid kasutades erinevatel eesmärkidel kvartskeraamikast toodete valmistamise tehnoloogiat. Kvartskeraamikast toodete valmistamise meetod hõlmab kvartsist tooraine märgjahvatamist, libisemist, toodete vormimist kipsvormides, toodete kuivatamist ja põletamist. Toorainena kasutatakse kvartskeraamika küpsetamata jääke, mis on puhastatud kipsi jälgedest, ja libisemise valmistamine toimub märgjahvatamise teel kuulveskis vahekorras "materjal: jahvatuskehad: vesi". vahekorras 1: (0,5-0,7): (0 ,13-0,15), 2-6 tundi, millele järgneb kvartsklaasi terakeste hüdratiseerimine 10-30 tundi, samal ajal slipi segades. Röstimine toimub temperatuuril 1150-1200°C 2-4 tundi. Leiutise tehniline tulemus: paagutamistemperatuuri alandamine tugevate ja kuumakindlate toodete saamiseks, materjalide kõrge homogeensus toodetes, alatäidise ja delaminatsiooni kõrvaldamine, pragude tagasilükkamise vähendamine suuremahuliste õhukeseseinaliste toodete valmistamisel vormimise ja põletamise etapis. 3 Ave.

Tehnoloogia kvartskeraamikast erinevatel eesmärkidel toodete tootmiseks Leiutis käsitleb tehnoloogiat kvartskeraamikast toodete valmistamiseks nii äravoolu kui ka valamise meetodil. Tuntud meetod kvartskeraamikast toodete valmistamiseks (Yu.E. Pivinsky, A.G. Romashin. Quartz ceramics. M .: Metallurgy, 1974), sealhulgas kvartsklaasi muru märgjahvatamine kuulveskites ja libisemise ettevalmistamine, toodete vormimine vesilibisemise teel kipsvormides, kuivatus- ja põletustoodetes. Keeruliste õhukeseseinaliste toodete, näiteks antenniradoomide kestade saamiseks, et vältida materjali kristalliseerumist põletamise ajal, söövitatakse klaas vesinikfluoriidhappe vesilahusesse ja puhastatakse saastest ning klaas lihvitakse ja läga valmistatakse kvartsklaasiga vooderdatud kuulveskites, kasutades kvartsklaasist jahvatusvahendit. Selle meetodi puuduseks on kõrge tootmiskulu, kasutamata tootmisjäätmete olemasolu.

Tuntud meetod kvartskeraamikast toodete valmistamiseks (RF patent nr 2153481, CL. S04V 35/14, bull. nr. 21, 2000), mille kohaselt kvartsklaasi muru märgjahvatamine toimub kuulveskites lisandiga. 8-12% kuivaine äravoolu tsentrifugaalvormimistoodetest. Väga hajutatud ülevool parandab valuliistude reoloogilisi ja vormimisomadusi. Lisaks võimaldab pakutav tehniline lahendus äravooluna ära kasutada kvartskeraamika tootmisel tekkivaid jäätmeid.

Eesmärgilt ja tehniliselt lahenduselt lähim on kvartskeraamikast suuremõõtmeliste toodete valmistamise meetod, mida on kirjeldatud NSV Liidu autoritunnistuses nr 1782970, CL. С04В 35/14, Bull. 47, 1992 Leiutise olemus on järgmine. Kvartsklaasi puru ja põletamata kvartskeraamika killustik laaditi kuulveskisse, lisati vett koguses 13-14% ja märgjahvatamine viidi läbi sõela nr 0063 jäägini 17,28 kuni 25,5%. kaal. Suhe "materjal: jahvatusaine: vesi" oli vahemikus 1:1,25:0,13-0,14. Valmis suspensioon valati keraamiliste toorikute komplekti jaoks mõeldud kipsvormi. Toodeteks olid 250 × 250 × 400 mm suurused põletiplokid ja klaasivormimismasinate võllid läbimõõduga 85 mm ja pikkusega 2700 mm. Seejärel tooted kuivatati ja põletati elektriahjudes. Kvartskeraamika klaasi ja põletamata jäätmete suhe oli 1:1÷0,4.

Prototüübi puuduseks on saadud lobri sobimatus keraamilise materjali kõrge tiheduse ja tugevusega õhukeseseinaliste komplekstoodete vormimiseks. Lisaks halvendab valukojas leiduv suur jämefraktsiooni sisaldus isegi suspensiooni tiheduse korral 1,89–1,91 g/cm nende jõudlust. Kvartsklaasi tükkide oluliselt erinev tugevus ja kõvadus ning kvartskeraamika põletamata jäätmed ei võimalda valida jahvatusrežiimi, et saada kvaliteetsete valandite saamiseks vastuvõetavat prognoositava terakoostisega libisemist.

Leiutise eesmärgiks on parandada kvartskeraamikast toodete valmistatavust läbi põletustemperatuuri alandamise, keerukate õhukeseseinaliste toodete kvaliteedi parandamise ja keraamikajäätmete tootmise kasutamise.

See eesmärk saavutatakse sellega, et kvartskeraamikast toodete saamise meetod, sealhulgas kvartsist tooraine märgjahvatamine ja libisemise valmistamine, toodete krohvvormides vormimine, toodete kuivatamine ja põletamine, erineb selle poolest, et kasutatakse toorainet. toorainena, mis on puhastatud kipsi jälgedest, põletamata kvartskeraamika jäätmetest, libisemise ettevalmistamine toimub märgjahvatamise teel kuulveskis vahekorras "materjal: jahvatuskehad: vesi" vahekorras 1: (0,5- 0,7): (0,13-0,15) 2-6 tundi, millele järgneb kvartsklaasi terakeste hüdratiseerimine 10-30 tundi, samal ajal libisemist segades ja põletamine toimub temperatuuril 1150-1200 °C 2-4 tundi. .

Autorid leidsid eksperimentaalselt, et pärast kipsiga kokkupuutuva keraamilise valandi pinnakihi eemaldamist smirgellapi ja tolmuimejaga ei kristalliseeru kvartskeraamika põletamata jäätmed taaskasutamisel materjali temperatuurini põletamise protsessis. temperatuuril 1200 °C kuni 4-tunnise kokkupuutega ja sellistest jäätmetest saadud kvartskeraamika koos kõrge dispergeeritud kvartsklaasi osakeste täiendava hüdratatsiooniga lobri segamise protsessis paagutab see intensiivsemalt kui primaarsest suspensioonist pärit keraamika. Materjali, mille omadused on lähedased kvartskeraamikale NIASIT TU 1.596.195.84, on võimalik saada põletustemperatuuril 1150-1200°C. Samuti paranevad libisemise vormimisomadused, valandi ühtlus suureneb ja pragude tagasilükkamine väheneb.

Õhukeseseinaliste kompleksprofiiltoodete moodustamiseks valitakse kvartskeraamika põletamata jäätmete jahvatamise tingimused ja režiimid. Erinevalt prototüübist on välja pakutud jäätmete töötlemise skeem, milles kasutatakse vähendatud arvu jahvatusvahendeid, kusjuures veski on tootmisjäätmetega täis. "Tooraine: jahvatusaine" suhe võetuna vahekorras 1:(0,5-0,7), prototüübi järgi 1:1,25. Jahvatusaeg on optimeeritud, see on 2-6 tundi, olenevalt lähteaine tihedusest vastavalt vormimisplaadi tera koostisele. Veski laadimisel lisati destilleeritud vett 13-17% kuivjäätmete massist, kuid see on lubatud portsjonite kaupa (kaks-kolm korda), siis jahvatusaeg mõnevõrra väheneb. Pärast jahvatamist eraldati suspensioon jahvatusainest ja hoiti valuomaduste parandamiseks 10-30 tundi pöörlevas olekus, seejärel filtreeriti suspensioon läbi 0,5 mm sõela ja kasutati toodete valamisel.

Meetodi täitmise näited

Näide 1. TCA 115 kuulveskisse mahuga 200 liitrit, 64 kg põletamata ja lihvitud kvartskeraamikast defektsete toodete kipsvormi küljelt, 32 kg kvartsklaasist lihvimisvahendit, 8,3 liitrit lisati destilleeritud vesi ja jahvatati 2 tundi. Pärast jahvatusaine eraldamist hüdraaditi suspensioon täiendavalt propellersegistis 10–30 tundi.

Libisemisparameetrid: tihedus - 1,87 g/cm 3;

viskoossus - 30 "vastavalt VZ-1;

terade koostis: - osakesed kuni 5 mikronit - 24%;

Osakesed 63-500 mikronit - 12%;

Väärismetallide ja kuni 300 mm kõrguste sulamite sulatamiseks mõeldud tiiglid valati vesilibiseva valu ülevoolumeetodil kipsvormidesse. Pärast kuivatamist põletati tooteid elektriahjudes maksimaalsel temperatuuril 1150°C 2-3 tundi. Materjali tihedus toodetes on 1,96 g/cm 3, paindetugevus 35-50 MPa. Tiheduse erinevus piki toodete kõrgust ei ületanud ±0,01 g/cm3.

Näide 2. Sarnaselt näitele 1 saadi kvartskeraamikatoodete tootmisel tekkinud põletamata jäätmetest suspensioon TCA 115 kuulveskis märgjahvatamise teel, laadides jäätmepuru, jahvatuskehasid ja destilleeritud vett vahekorras 75:45: 11,2 kg. Lihvimisaeg 4 tundi. Pärast pallide eraldamist hüdraatati suspensioon edasi, veeretades samas veskis 24 tundi.

Libisemisparameetrid pärast filtreerimist läbi 0,5 mm sõela:

tihedus - 1,88 g / cm 3;

viskoossus - 23 "vastavalt VZ-1-le;

terade koostis: - osakesed kuni 5 mikronit - 21%;

Osakesed 63-500 mikronit - 6,6%;

Osakesed 5-63 mikronit - ülejäänud.

Drenaažimeetodil vesilibisemisvalu kipsvormidesse valati kuradi kest. OTI 1196.002 metallitaseme reguleerimiseks terase sulatamisel seinapaksusega 10-20 mm. Pärast kuivatamist põletati tooteid temperatuuril 1200 °C neli tundi. Materjali keskmine paindetugevus toodetes vastas materjali NIASIT TU 1.596.195.84 nõuetele ja oli 50 ± 10 MPa.

Näide 3. Sarnaselt näidetele 1, 2 valmistati kvartskeraamika põletamata jäätmetest suspensioon märgjahvatamise teel TCA 115 kuulveskis koormusel 70:49:10,5 kg. Pärast 6-tunnist jahvatamist ja 30-tunnist ilma kuulideta veskis oli läbi 0,5 mm sõela filtreeritud slipil järgmised parameetrid:

tihedus - 1,89 g / cm 3;

viskoossus - 30 "vastavalt VZ-1;

terade koostis: - osakesed kuni 5 mikronit - 20%;

Osakesed 63-500 mikronit - 10%;

Osakesed 5-63 mikronit - ülejäänud.

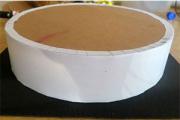

Saadud slipist valati krohvivormidesse valamismeetodil koonusekujulised tooted aluse läbimõõduga 360 mm, kõrgusega 700 mm, seinapaksusega 10–15 mm.

Kuivatatud esemeid põletati elektriahjus maksimaalsel temperatuuril 1200°C 2 tundi.

Toodete tehnoloogilise varu näidistel kontrolliti keraamika omadusi. Vara väärtused vastavad materjali NIASIT TU 1.596.195.84 nõuetele:

tihedus - 1,96-1,99 g / cm 3;

paindetugevus - 35-65 MPa;

TCLE 20-900 °C - (4,7) × 10 -7 /K;

dielektriline konstant

sagedusel 10 10 Hz - 3,40 ± 0,02;

kaotuse puutuja

sagedusel 10 10 Hz - (2-15)×10 -4.

Saadud tooted ei erine omaduste poolest tavatehnoloogial valmistatud toodetest, mille lähteainena kasutatakse läbipaistvat kvartsklaasi - kvartsklaasist toru TU 11-87 SCHLO.027.252.

Kokkutõmbumine toodete põletamisel oli kõigis meetodi rakendamise näidetes vahemikus 0,5-1,2%.

Kavandatava meetodiga tagatakse kvartsklaasil põhineva kvaliteetse keraamilise materjali ja sellest erineva otstarbega toodete tootmine, kasutades keraamika tootmisjääke. Toote vormimiseks on lubatud voolimismasse kombineerida, segades tootmisjäätmete vesilahuse ja primaarse slipi või lisades sellesse pulbrilist ja granuleeritud kvartsklaasi või kvartskeraamika täiteainet.

Selle tehnilise lahenduse eelisteks on lisaks tootmisjäätmete kasutamisele ka:

Valmistatavuse parandamine põletustemperatuuri alandamise teel vastupidava ja väga kuumakindla materjali ja toodete saamisel;

Toodete kvaliteedi parandamine (materjali homogeensus, alatäidise välistamine, kihistumine toodetes jne);

Vähendades kokkutõmbumist toote põletamisel ja kõverdumisel, on võimalik vähendada tehnoloogilisi läbikäike töötlemiseks ja saada mõõtmetelt stabiilseid tooteid.

Lisaks võimaldab meetod vähendada pragude tagasilükkamist suuremahuliste toodete valmistamisel vesilibisemise meetodil.

Teabeallikad

1. Yu.E.Pivinsky, A.G.Romashin. Kvartskeraamika. Moskva: Metallurgia, 1974.

2. Vene Föderatsiooni patent nr 2153481, Cl. С04В 35/14, Bull. nr 21, 2000

3. A.s. NSVL nr 1782970, kl. С04В 35/14, Bull. nr 47, 1992

Meetod kvartskeraamikast toodete valmistamiseks, sealhulgas kvarts tooraine märgjahvatamine ja libisemise ettevalmistamine, toodete vormimine kipsvormides, toodete kuivatamine ja põletamine, mida iseloomustab see, et toorainena kasutatakse põletamata kvartskeraamika jäätmeid, mis on puhastatud kipsi jälgi, libisemise valmistamine toimub märgjahvatamise teel kuulveskis materjal: jahvatuskeskkond: vesi vahekorras 1: (0,5-0,7): (0,13-0,15) 2-6 tundi , millele järgneb kvartsklaasi terakeste hüdratiseerimine 10-30 h libisemisega ja põletamine toimub temperatuuril 1150-1200°C 2-4 h.

Sarnased patendid:

Polükristallilised korundkiud Leiutis käsitleb polükristallilisi korundkiude, mis koosnevad põhiliselt perioodilise tabeli I või II rühma peamiste alarühmade elementide korundist ja oksiidist, mida saab kasutada kangaste ja komposiitmaterjalide valmistamiseks.

Leiutis käsitleb nafta- ja gaasitööstust, eriti aga tehnoloogiat keskmise tihedusega tõukurite tootmiseks, mis on ette nähtud kasutamiseks nafta või gaasi tootmisel hüdraulilise purustamise teel - hüdrauliline purustamine.

Leiutis käsitleb nafta- ja gaasitööstust, eriti aga tehnoloogiat keraamiliste tugede tootmiseks, mis on ette nähtud kasutamiseks nafta või gaasi tootmisel hüdraulilise purustamise teel.

Tehnoloogia hüdraulilise purustamise teel nafta- või gaasitootmises kasutatavate tõukurite tootmiseks Leiutis käsitleb hüdraulilise purustamise teel õli- või gaasitootmises kasutatavate tugede tootmise tehnoloogiat.

Kvartsklaasi omadused

Kvartsklaasi ja -torude tootmine, omadused ja kasutamine

Kvartsklaas on üks populaarsemaid ja praktilisi materjale, millest erinevaid tooteid kasutatakse paljudes valdkondades alates sisekujundusest kuni valgusti- ja pooljuhtidetööstuseni. SiO2 põhiline struktuuriüksus on räni-hapniku tetraeeder. Sellist materjali nimetatakse ka ühekomponentseks silikaatklaasiks, kuna see sisaldab puhast ränioksiidi. Sellise klaasi valmistamise tooraineks on ränidioksiid (soonkvarts, sünteetilise päritoluga ränidioksiid, kvartsliiv või puhtaim mäekristall). Tänu kõrgetele temperatuuridele (1700-2150 kraadi Celsiuse järgi) sulatatakse toorained spetsiaalsetes sulatusahjudes.

Professionaalsel ettevõttel "Russian House" on oma kaasaegne toodete tootmine erineva koostisega klaasimassist, sealhulgas kvartsist. Meie kvalifitseeritud ja kogenud meistrid, kasutades kaasaegseid seadmeid ja kontrollides iga tootepartii, loovad kvaliteetse toote, mis on kättesaadav igale kliendile.

Klassifikatsioon ja tootmise peensused

Sõltuvalt mullide olemasolust, mille suurus jääb vahemikku 0,03 kuni 0,3 mikronit materjali struktuuris, on: läbipaistvad (võõratest lisanditest mitte rohkem kui 0,0001-0,00001%) ja läbipaistmatud kvartsklaasid (raudoksiidi sisaldusega mitte rohkem kui 0,02% ). Lisaks on läbipaistvate klaasmaterjalide üksikasjalikum klassifikatsioon:

Sõltuvalt mullide olemasolust, mille suurus jääb vahemikku 0,03 kuni 0,3 mikronit materjali struktuuris, on: läbipaistvad (võõratest lisanditest mitte rohkem kui 0,0001-0,00001%) ja läbipaistmatud kvartsklaasid (raudoksiidi sisaldusega mitte rohkem kui 0,02% ). Lisaks on läbipaistvate klaasmaterjalide üksikasjalikum klassifikatsioon:

- Tehniline - kindel analoog.

- Optiline - kõrge valguse läbilaskvuse ja keemilise puhtusega. See on jagatud 3 seeriasse: töötamiseks tavatingimustes (tähistatud numbriga 0), madala ioniseeriva kiirgusega (100) ja töötamiseks agressiivse kiirguse tingimustes (märgitud numbriga 200).

- Legeeritud - spetsiaalsete lisanditega koostises.

- Eriti puhas – kõrge homogeensusega materjal, ilma lisanditeta ja gaasimullideta.

- Kvartskeraamika – kaitstud raadiokiirguse, hapete ja kõrgete temperatuuride eest.

SiO2 toorikud on plaatide, tahvlite ja ovaalsete või ümmarguste ketaste kujul.

Ränidioksiidi toorikute või lehtede loomise protsessi täielik kirjeldus võtab palju ruumi, seega käsitleme seda teemat lühidalt.

Läbipaistmatu klaas saadakse rikastatud liiva sulatamisel (pärast pesemist ja vaakumdehüdraatimist) elektriahjudes grafiit- või söekoojenditega. Toorikute moodustamine võib toimuda nii ahju sees kui ka väljaspool seda. Sellele järgneb põletamine, puhastamine ja mehaaniline töötlemine.

Läbipaistev klaas saadakse toormaterjalide sulatamisel gaasi-, vaakuminduktsiooni- või elektrilises vaakum-surveahjus. Kasutatakse ka vesinik-hapnikupõleteid. Mõnel juhul, kui on vaja kõige põhjalikumat puhastamist, puhastatakse toorainet ränidioksiidi muutmisega ränitetrafluoriidiks, misjärel lagunemine toimub vee abil kaheks keemiliseks derivaadiks: vesinikfluoriid ja vastavalt ränidioksiid.

Sõltuvalt eesmärgist, toorainest ja tootmismeetodist on kvartstorud (TC) tähistatud erinevate tähtedega:

- G - loodud gaasi-plasma meetodil.

- Ja - mäekristallist.

- E - elektrotermiline meetod.

- B - granuleeritud kvartsist.

- A – loomine toimub ühes etapis.

- D - tootmine toimub kahes etapis.

Oleme valmis klientidega kohtuma ja täitma individuaalseid tellimusi!

Funktsioonid ja rakendused

Ränitorud ja -vardad on keemiatööstuses asendamatud tooted, kuna sellise materjali analooge on peaaegu võimatu leida. Neid elemente hinnatakse nende omaduste poolest: dielektriline vastupidavus, vastupidavus kristalliseerumisele ja temperatuurimuutustele, kõrge valguse läbilaskvus, samuti madal vastupidavus ultraviolett- ja infrapunakiirtele, vastupidavus paljudele tugevatele hapetele, steriilsus ja kuumakindlus (kuni 1250 ° C). , samuti vastupidavus tumenemisele.

Erinevalt tavalistest klaastoodetest ei saa ränidioksiidi tooteid üldiselt lõigata. Selliseid tooteid saab aga lihvida, puurida või lõigata pöörlevate karborund- või teemantketastega.

Ränitorude loomine kuulub fiiberoptika alla, kuid lisaks sellele valdkonnale leiavad need elemendid praktilist rakendust ka muudes valdkondades:

- Laboriseadmete tootmine.

- metallurgias.

- Kaubanduses, tööstuses ja ehituses (riiulid, tööpinnad, uste, vaheseinte ja vaateakende klaasimine).

- Katlaseadmete loomisel.

- Räniplaatide ja kõrge temperatuuriga seadmete valmistamiseks.

- Elektrikeriste elementide jaoks.

Torud jagunevad ka teatud tüüpideks. Need võivad sisaldada tseeriumi, titaanoksiidi või madala hüdroksüülisisaldusega lisandeid.

Kvartsklaas võib olla toorainena mitmesuguste kaupade valmistamisel: muhvlid, klaastalad, läätsed, termopaarid, laboriseadmed, illuminaatorid ja vaateklaasid, sisustusesemed, klaaskiud, prismad, nõud ja suveniirid.

Hind sõltub toote kvaliteedist ja tootjast. Ettevõtte "Russian House" toodete maksumus on saadaval peaaegu igale kliendile, kes soovib osta jae- või hulgimüügipartii. Pakume suuri allahindlusi!

Tehnoloogia kvartsklaasil põhinevate modifitseeritud keraamiliste materjalide tootmiseks Leiutis käsitleb kõrgel temperatuuril kõrgendatud tugevusega kvartsklaasil põhinevate modifitseeritud keraamiliste materjalide tootmise tehnoloogiat, mida saab kasutada erinevatel eesmärkidel toodete valmistamiseks. Nanomodifitseeritud kvartskeraamika, sealhulgas kvartsklaasi teradest poorne keraamiline alus ja alumiiniumoksiidi modifitseeriv lisand, sisaldab põletatud kvartskeraamikat või sellest valmistatud tooteid avatud poorsusega 7-14%, mis on saadud vesiliidevalu meetodil. polüdisperssest suspensioonist tera suurusega 0,1-500 mikronit, osakeste sisaldusega 0,1-5,0 mikronit 20-30%, osakesi 60-500 mikronit 2-10%. Modifitseeriva lisandina sisaldab materjal 1,0-2,5 massiprotsenti α-Al 2 O 3 nanoosakesi, mis on massiülekande tõttu põimitud kvartsklaasi terade liitumistsooni. α-Al 2 O 3 nanoosakesed saadakse keraamilise aluse immutamisel alumiiniumsoola Al(NO 3) 3 ·9H 2 O vesilahusega, kuivatamisel ja pürolüüsil temperatuuril 400-600°C. Leiutise tehniline tulemus on suurendada kvartskeraamika tugevust kõrgel temperatuuril, säilitades samal ajal dielektrilised ja termofüüsikalised omadused. 1 näit., 1 tab.

Leiutis käsitleb keraamikatööstust ja täpsemalt tehnoloogiat kvartsklaasil põhinevate modifitseeritud keraamiliste materjalide tootmiseks, millel on kõrgel temperatuuril kõrgem tugevus erinevatel eesmärkidel kasutatavate keraamiliste toodete valmistamiseks.

Tuntud on kvartsklaasil põhinevad modifitseeritud keraamilised materjalid: kõrgendatud emissioonivõimega kvartskeraamika - materjal TSM-983, millele on lisatud 0,5-1,5% Cr 2 O 3 (N.V. Solomin, F.Ya. Borodai, M.A. .Suslova, Quartz glass-ceramic legeeritud kroomoksiidiga (silükriit), kollektsioon "Uued anorgaanilised materjalid", 2. väljaanne, lk TSM-108 0,5-2,0% Si 3 N 4 lisandiga (ed. mon. USSR nr 540844, klass S04V 35/14 . Keraamiline materjal. 1976) / 2 /, alandatud paagutamistemperatuuriga kvartskeraamika - materjal TSM-107 0,5-1,0% BN lisandiga /3/, kvartskeraamika, mis neelab mikrolainekiirgust - materjal, millele on lisatud 1-3 % SiC - kiud (RF patent nr 2069204, klass C04V 35/14. Tasu kvartskeraamika saamiseks. 1996) /4/ jt. Materjalid saadakse väikese koguse modifitseeriva lisandi sisseviimisel pulbrina või purustatud kiud osakeste suurusega 0 ,5-500 mikronit kvartsklaasi vesilahuses, järgnev segamine kuni homogeense massi saamiseni, libisemine, toodete kuivatamine ja põletamine. Omades individuaalsete omaduste poolest teatud eeliseid tavapärase kvartskeraamika ees, on neil kõigil ühine puudus - deformatsiooni alguse suhteliselt madal temperatuur. Vedelikkust täheldatakse juba temperatuuridel 1100-1200°C.

Samuti on teada, et tulekindluse ja kõrgtemperatuurse tugevuse suurendamiseks on välja töötatud kvartsklaasil põhinevad keraamilised materjalid, millele on lisatud Al 2 O 3 (Yu.E. Pivinsky, K.V. Timoshenko. Rheotechnological properties of mixsuspensios in the SiO 2 -Al 2 O mõned nendel põhinevate materjalide omadused."Tulekindlad materjalid ja tehniline keraamika" nr 7, lk 18-23, 2000, nr 9, lk 42-46, 2001) /5/. Käegakatsutavad tulemused saadi ainult enam kui 20% Al 2 O 3 lisamisega alumiiniumoksiidi või elektrokorundi kujul. Sellistel materjalidel on aga kõrge poorsus, madal termiline stabiilsus ja halvad dielektrilised omadused. Materjalide füüsikaliste ja tehniliste omaduste halvenemine on seotud kombineeritud libisemiste ebarahuldavate reoloogiliste parameetritega, kvartsklaasi suurenenud kristobaliseerumisega põletamise ajal.

Keemilise koostise ja tootmistehnoloogia poolest on lähim kvartskeraamika OTM-604, TU 1.596-135-81, modifitseeritud 0,5-1,5% Al 2 O 3-ga (E.I. Suzdaltsev. XXI sajandi radioläbipaistvad väga kuumakindlad materjalid. "Tulekindlad ja tehniline keraamika” nr 3, lk 42-50, 2002) /6/. Sellest materjalist toodete saamise meetod kõigis tehnoloogilistes parameetrites sarnaneb toodete saamisega tavalisest kvartskeraamikast niasiidist TU 1.596-195-84. Modifitseeriva lisandi Al 2 O 3 esinemine materjali koostises on põhjustatud alumiiniumoksiidi hõõrumisest kvartsklaasi jahvatamisel veskites, mis on vooderdatud korundplaatidega alundi jahvatusvahendiga. Kõrgtemperatuuri tugevuse suurenemist ei täheldata.

Käesoleva leiutise eesmärk on suurendada kvartskeraamika tugevust kõrgel temperatuuril, ilma et see kahjustaks teisi omadusi: madal soojuspaisumistegur ja kõrge termiline stabiilsus, stabiilsed dielektrilised omadused laias temperatuurivahemikus, madal soojusjuhtivus jne. ühed.

See eesmärk saavutatakse kõrgel temperatuuril kõrgendatud tugevusega nanomodifitseeritud kvartskeraamika, sealhulgas poorse keraamilise aluse ja alumiiniumoksiidist modifitseeriva lisandiga, mida iseloomustab see, et põletatud kvartskeraamika või sellest valmistatud tooted on avatud poorsusega 7-14%. saadud meetodil vesiliidevalu polüdisperssest suspensioonist tera suurusega 0,1-500 mikronit osakeste sisaldusega 0,1-5,0 mikronit 20-30%, osakesi 60-500 mikronit 2-10% ja α nanoosakesi modifitseeriva lisandina -Al 2 O 3 koguses 1,0-2,5 massiprotsenti, mis on saadud keraamilise aluse immutamisel alumiiniumsoola Al(NO 3) 3 9H 2 O vesilahusega, kuivatamisel ja pürolüüsil temperatuuril 400-600 ° C nanoosakeste massiülekanne kvartsklaasi terade liitumistsoonidesse.

Kvartskeraamika kõrgtemperatuuri tugevuse suurendamine, säilitades samal ajal põhiomadused (dielektrilised, termofüüsikalised jne), on saavutatav väikese koguse (1,0-2,5 massiprotsenti) α-Al 2 nanoosakeste sisestamisega põletatud materjali. kvartsklaasi terade O 3 kokkupuutetsoonidesse. Materjali uuesti põletamine pole vajalik. Nanosiseeritud α-Al 2 O 3 osakesed saadi kvartskeraamika immutamisel nitraatsoola Al(NO 3) 3 · 9H 2 O vesilahusega, millele järgnes pürolüüs temperatuuril 400-600 °C.

Samuti määrati kindlaks esialgsele keraamilisele materjalile esitatavad nõuded - poorsus (7-14%), polüdispersse materjali suurte ja väikeste terade suurused ja suhe, et tagada kapillaarstruktuurikeraamika soola vesilahuse immutamise kaudu, samuti α-Al 2 O 3 nanoosakeste suunatud massiülekande voog aurufaasist kvartsklaasi terade liitumistsoonidesse pooriruumi rõhuerinevuse tõttu. Kõrgel temperatuuril kõrgendatud tugevusega modifitseeritud kvartskeraamika saamise alusena saab kasutada mitte ainult näidatud konstruktsiooniomadustega tavalist kvartskeraamikat, vaid ka kvartsklaasil TSM-983, TSM-107 põhinevaid tuntud meetoditega eelnevalt modifitseeritud keraamilisi materjale. , TSM-108 jne.

Kavandatava tehnilise lahenduse olemus on järgmine.

Vesilibisemise meetodil kipsvormidesse valatakse materjali või toodete toorikud tavalisest kvartskeraamikast. Tooraineks on läbipaistev või läbipaistmatu kvartsklaas. Jahvatamine ja vesisuspensiooni valmistamine toimub kvartsklaasiga vooderdatud kuulveskites ning jahvatusvahendina kasutatakse kvartsklaasist vardaid. Saadud suspensioon peaks olema polüdispersne, peene fraktsiooni (0,1-5,0 mikronit) sisaldusega 20-30%, jämeda fraktsiooni (60-500 mikronit) sisaldusega 2-10%. See saavutatakse lihvimisaja valimisel. Pärast kuivatamist põletatakse toorikud elektriahjudes maksimaalsel temperatuuril 1240±20°C, kuni saadakse avatud poorsus 7-14%.

Poorne materjal või valmistooted immutatakse alumiiniumsoola vesilahusega, näiteks Al(NO 3) 9H 2 O, seejärel tooted, proovid kuivatatakse ja kuumtöödeldakse kuni vee täieliku eemaldamiseni ja pürolüüsini. alumiiniumnitraat valmib temperatuuril 400-600 ° C 2-6 tundi. Kui kaalutõus on alla 1%, tarnitakse toode uuesti immutamiseks ja kuumtöötlemiseks. α-Al 2 O 3 sisaldus materjalis peaks olema vahemikus 1,0-2,5 massiprotsenti. α-Al 2 O 3 kontsentratsiooni suurenemine viib kuumakindluse vähenemiseni, materjali dielektriliste omaduste halvenemiseni.

Võrdlev analüüs prototüübi ja analoogidega näitab, et pakutud tehniline lahendus erineb järgmiste omaduste poolest:

Modifitseeriva lisandina kasutati modifitseeritud pooridesse vees lahustuva alumiiniumsoola Al(NO 3)·9H 2 O pürolüüsi käigus saadud nanoosakesi α-Al 2 O 3 koguses 1,0-2,5 massiprotsenti. materjal;

Kvartskeraamika kõrgel temperatuuril tugevuse suurenemine α-Al 2 O 3 lisamise tõttu saavutati väikese koguse modifitseeriva lisandiga, kuna tulekindlat lisandit ei sisestatud mitte ainult pooriruumi, vaid ka kvartskeraamiliste osakeste, peamiselt peendisperssete osakeste liitumistsoonid, kus on ohtlikud termilised ja mehaanilised koormused:

Modifitseeriva lisandi massiülekande tagab spetsiaalselt valitud alus - etteantud poorsuse ja teralise koostisega kvartskeraamika;

Kvartskeraamika dielektriliste ja termofüüsikaliste omaduste, sealhulgas soojuspaisumise koefitsient, vastupidavus termilisele šokile, dielektrilise konstandi stabiilsus laias temperatuurivahemikus jne säilimine on tagatud mitte ainult tänu vähesele α-Al kogusele. 2 O 3 , aga ka kuumtöötluse temperatuuri piiramine pärast modifikaatori sisseviimist 600°C-ni, mis välistas kvartskeraamika kristalliseerumise.

Leiutise konkreetse teostuse näide.

Kvartsklaasi TU ShLO.027.252 märgjahvatamisel kuulveskis valmistatakse kvartsklaasist vesipulber, millele järgneb stabiliseerimine tehnoloogiliste parameetrite saamiseks:

tihedus - 1,87-1,91 g / cm 3;

viskoossus - 20-40 s vastavalt VZ-1;

terade koostis: osakesed 0,1-5,0 mikronit - 20-30%;

osakesed 60-500 mikronit - 2-10%;

osakesed 5,0-60 mikronit - ülejäänud.

10-20 mm seinapaksusega kipsvormidesse valatud erineva kujuga näidised ja tooted kuivatatakse ja põletatakse silikaatahjudes õhuga vastavalt järgmisele režiimile:

Temperatuuri tõstmine maksimumini kiirusega 300 kraadi tunnis;

Kokkupuude temperatuuril 1240±20°C 1-3 tundi;

Jahutus on koos ahjuga suvaline.

Materjali poorsus jääb vahemikku 7-14%. Põletatud proove ja tooteid immutati 40-50% alumiiniumnitraadi Al(NO 3) 9H 2 O GOST 3757-75 vesilahusega, kuni poorid olid poorse keraamika kapillaaromaduste tõttu lahusega täielikult küllastunud. Edasised proovid, tooted kuivatatakse ahjus temperatuuril 100±5°C ja kuumtöödeldakse elektriahjudes temperatuuril 400-600°C 2-6 tundi. Need temperatuuri-aja intervallid tagavad alumiiniumnitraadi täieliku pürolüüsi koos α-Al 2 O 3 moodustumisega nanoosakeste kujul, mille suurus on 50–150 nm. Al 2 O 3 kogust materjalis kontrolliti kaalutõusu järgi. Kui modifitseeriva lisandi sisaldus on alla 1 massiprotsendi, viiakse läbi toodete korduv immutamine, kuivatamine ja kuumtöötlemine.

Sarnaselt teostatakse juba teadaolevate modifitseeritud keraamiliste materjalide nanomodifitseerimine kvartsklaasi baasil TSM-983, TSM-107, TSM-108 jne, seejärel pärast keraamika, toodete kuivatamist ja põletamist modifitseeriti materjali nanoosakestega. vastavalt ülalkirjeldatud tehnoloogiale.

Tavapärase kvartskeraamika materjali niasiit TU 1.596-195-84 ja nanomodifitseeritud kvartskeraamika võrdlustestid vastavalt pakutud tehnilisele lahendusele näitasid modifitseeritud materjali kõrgtemperatuurilise tugevuse märgatavat suurenemist, säilitades samal ajal dielektrilised, termofüüsikalised omadused. Tabelis 1 on toodud tavalise ja modifitseeritud keraamika omadused (tihedus - ρ, paindetugevus - σ painutus, TCLE, soojusjuhtivus - λ, dielektriline konstant sagedusel 10 10 Hz - ε ja selle muutumine kuumutamisel - Δε, mikrolaine nurgakadu - tgδ).

| Tabel 1 | |||||||||||

| Materjal | ρ, g/cm3 | σ välja. , MPa | TCLE×10 7, 1/°С | λ, W/m×K 20-1100°С | e, f = 10 10 Hz | Δε 20-1200°С | tgδ × 10 4 | ||||

| 25°C | 1200°C | 1250 °C | 1300 °C | 20°C | 1200°C | ||||||

| Keraamika TLÜ 1.596-195-84 | 1.98 | 60 | 85 | 25* | 5,1 | 0,6-1,6 | 3,4 | ≤3% | 10 | ≤30 | |

| Nanomodifitseeritud keraamika. | 1,98 | 65 | 95 | 110 | 50* | 5,2 | 0,8-1,7 | 3,4 | 3% | 10 | 30 |

| * proovide hävitamisega kaasneb plastiline deformatsioon |

On näha, et nanomodifitseeritud materjalil on kõik tavapärase kvartskeraamika eelised, kuid seda eristab kõrgendatud tugevus kõrgel temperatuuril. Võimsus- ja soojuskoormuse tingimustes töötavate materjalide ja toodete temperatuurivahemik on ligikaudu 100°C kõrgem kui tavalise kvartskeraamika puhul. Materjal leiab rakendust erineva otstarbega toodetele, kus laiemas temperatuurivahemikus esitatakse lai valik tugevus-, termofüüsikalisi ja muid nõudeid.

Nanomodifitseeritud kvartskeraamika ja sellest valmistatud toodete, sealhulgas suuremõõtmeliste, saamise tehnoloogia ei nõua kalleid tooraineid ja seadmeid ning seda saab rakendada igas keraamika tootmises.

Teabeallikad

1. N. V. Solomin, F. Ya Borodai, M. A. Suslova. Kvarts-klaaskeraamika, mis on legeeritud kroomoksiidiga (silikriit). laup. "Uued anorgaanilised materjalid". 2. number, lk 240–241, 1972.

2. Aut. tunnistus NSVL nr 540844, kl. C04B 35/14. keraamiline materjal. 1976. aastal.

3. Auth. tunnistus NSVL nr 501052, kl. C04B 35/14. keraamiline materjal. 1976. aastal.

4. RF patent nr 2069204, klass. C04B 35/14. Tasu kvartskeraamika hankimise eest. 1996. aasta.