Puhaste metallide kulumine. Kulumine - metall

Liituvate pindade hõõrdumise ajal toimub kulumine (kulumine), mille all mõistetakse tahke keha pinna materjali eraldamise ja (või) suurendamise protsessi.

hõõrdumise ajal tekkiv jääkdeformatsioon, mis väljendub keha suuruse ja (või) kuju järkjärgulises muutumises (GOST 27674-88). Materjali kulumiskindlust, mida mõõdetakse kulumiskiiruse pöördväärtusega, nimetatakse tavaliselt kulumiskindluseks. Kulumise tagajärjel muutuvad detaili mõõtmed, suurenevad hõõrdpindade vahed, mis põhjustab peksmist ja koputamist. Kõik see põhjustab masina rikke.

Kulumine on keeruline füüsikaline ja keemiline protsess ning sellega kaasneb sageli korrosioon. Päris pindadel on keeruline maastik iseloomustab karedus ja lainelisus. Hõõrdumise ajal puudutavad karedad kehad diskreetselt ja selle tagajärjel tekivad eraldi hõõrdesidemed, mis määravad kulumisprotsessi. Kulumine võib tekkida hõõrdeväsimuse, rabeda ja plastilise purunemise, esmase interaktsiooni käigus tekkinud mikrolõikamise, oksiidkilede hävimise (sh väsimise), metalli sügava rebenemise jms tagajärjel.

Kokkupuutuvate materjalide suhtelise liikumisega tekib hõõrdejõud, mis takistab vastastikust liikumist. Hõõrdejõud on koht, kus P on normaalne komponent väline jõud mõjub kontaktpinnale ja on hõõrdetegur. Hõõrdeteguri (mõõtmeteta väärtuse) saab määrata võrrandist: kus A on koefitsient, on dünaamiline viskoossus ja u on suhteline liikumiskiirus. Mida madalam väärtus, seda vähem kulumist.

Tavaliselt on hõõrduvate pindade vahel õhuke oksiidide kile, mis isoleerib kokkupuutuvate metallide pinnad. Kulumismehhanism ja kulumise suurus sõltuvad nii hõõrdepaaride materjali omadustest kui ka nende liikumise iseloomust (libisemine, veerehõõrdumine jne), P väärtusest, liikumiskiirusest ja füüsikalis-keemilistest omadustest. meediumi tegevus. Erinevaid kulumistüüpe kirjeldatakse allpool. Korrosiooni-mehaaniline või oksüdatiivne kulumine on tavalisem. Oksüdatiivset kulumist nimetatakse kulumiseks, mille puhul avaldab kulumisele peamist mõju keemiline reaktsioon materjali hapnikuga või oksüdeeriva keskkonnaga.

Hõõrdumise tulemusena tekib spetsiaalne struktuur, mis sisaldab suur hulk oksiidid. Sekundaarstruktuuri all paikneb tugevalt deformeerunud õhuke suure dislokatsioonitihedusega metallikiht. Normaalse oksüdatiivse kulumise ajal hävib ainult sekundaarne struktuur, misjärel see on kergesti eemaldatav.

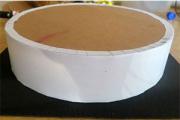

Riis. 75. Kulumiskõver

taastatakse ja protsessi korratakse mitu korda. Sekundaarse struktuuri olemasolu vähendab pinnakihi kulumist. Suurim kulumiskindlus saavutatakse sekundaarstruktuuri minimaalse paksuse, selle suure tugevusega ja hea haardumisega mitteväärismetalliga.

Normaalse oksüdatiivse kulumise korral on hõõrdetegur ja variseva kihi paksus 0,001-0,01 mm.

Pideva hõõrdumise tingimustes on kolm kulumisetappi (joonis 75): 1 - sissesõiduperiood, mille jooksul toimub intensiivne kulumine, pinna mikrogeomeetria muutub ja materjal neetitakse; need protsessid tagavad kehade elastse kontaktinteraktsiooni; peale sissetöötamist tekib antud hõõrdetingimustele omane tasakaaluline pinnakaredus, mis edaspidi ei muutu ja taastoodetakse pidevalt; 2 - püsiva kulumise periood, mille jooksul kulumise intensiivsus on antud hõõrdetingimuste korral minimaalne; 3 - katastroofilise kulumise periood.

Oksüdatiivne kulumine esineb liugelaagritel, võllidel, puksidel, kolvirõngastel jne.

Eristatakse hõõrdumist ilma määrdeaineta ja hõõrdumist määrdeainega. Hõõrdumist ilma määrimiseta täheldatakse hõõrdülekannetel, piduripaaridel jne. Piirimäärimist kasutatakse laialdaselt siis, kui detaili pinnale adsorbeeritakse õlikile paksusega sajandik kuni kümnendik millimeetrit. Hõõrdetegur sellisel juhul on Vedelmäärimisega - hõõrdumispinnad on eraldatud rõhu all oleva määrdeainekihiga, mis on kandja, kuna tasakaalustab väliskoormust. Sel juhul on määrdekihi paksus märkimisväärne, õlikihi sees tekib hõõrdumine, mis viib hõõrdeteguri vähenemiseni

Muude kulumisviiside korral mõjutab hävitamine suurema paksusega pinnakihte.

Kandmise tüübid. Vastavalt GOST 27674-88 eristada järgmised tüübid kulumine: mehaaniline, korrosioonimehaaniline ja elektroerosioon (kulumine elektrivoolu toimel).

Mehaaniline kulumine hõlmab abrasiivset, hüdroabrasiivset, gaasabrasiivset, erosiooni, kavitatsiooni, väsimust, ärritust ja kinnikiilumist.

Materjali abrasiivne kulumine tekib tahkete ainete ja (või) abrasiivsete osakeste lõikamise või kriimustamise tagajärjel. Need osakesed satuvad määrdeainega kokkupuutuvate pindade vahele või õhust ning võivad ilmneda ka muud tüüpi kulumise (kinnimine, lõhenemine, oksüdatsioon) tagajärjel. Abrasiivne kulumine võib toimuda oksüdatsiooniprotsesside ülekaaluga (oksüdatsioon ja sellele järgnev oksiidkilede hävitamine) ning mehaanilise hävitamise (abrasiivsete osakeste sissetoomine) ja pinna hävimise korral. Abrasiivse kulumise oksüdatiivse vormi korral on hõõrdetegur ja variseva kihi paksus kuni 0,1 mm. Abrasiivne kulumine on tüüpiline paljudele kaevandus-, puurimis-, ehitus-, teede-, põllumajandus- ja muude masinate osadele, mis töötavad abrasiivseid osakesi sisaldavas protsessikeskkonnas (muld, puuritud kivimid jne).

Vedeliku voolu kaasa haaratud osakeste toimel tekkivat kulumist nimetatakse veejoa kulumiseks. Seda esineb näiteks reaktorite segistites ja propellerites, ratastes ja pumbakorpustes, kruvides jne.

Kui abrasiivsed osakesed viiakse gaasivooluga kaasa (näiteks korstnates ja puhurites), nimetatakse nende põhjustatud kulumist gaasiabrasiivseks kulumiseks.

Kavitatsiooni kulumise all mõistetakse pinna kulumist tahke keha suhtelisel liikumisel vedelikus. Propellerid, hüdroturbiinid, sundvesijahutusega masinaosad ja torustikud töötavad kavitatsioonitingimustes.

Väsimuskulumine (kontaktväsimus) tekib kahjustuste kuhjumise ja pinna hävimise tagajärjel tsükliliste kontaktkoormuste mõjul, välimust põhjustav kiibistamise "süvendid". Väsimuskulumine väljendub hõõrdumises, veeremises või harvemini veerelibisemises, kui osade kokkupuude on kontsentreeritud.

Seega võib kontaktväsimust täheldada veeremi tugevalt koormatud hammas- ja tiguülekannetel, veerelaagritel, siinidel ja rehvidel. raudteetransport jne.

Murdekorrosiooni ajal kulub polt- ja neetühendused, veerelaagrite istmepinnad, hammasrattad, haakeseadised ja muud liikuvas kontaktis olevad osad. Ka väga väikesed suhtelised nihked amplituudiga 0,025 μm on piisavad, et tekiks räsitud korrosioon.

Kulumise põhjuseks on kaitsva oksiidkile pidev hävimine liikuvates kontaktpunktides. Hõõrdetegur

Krambihoogude kulumine, mille käigus tekib äge, mis põhjustab katastroofilisi kulumismustreid. Sel juhul pind hävib ja hõõrduvad osad ebaõnnestuvad.

On I tüüpi (külm kiusaja) ja II tüüpi (kuum kiusaja) arestimine. Külmhõõrdumine tekib hõõrdumise ajal madala suhtelise nihkekiirusega (kuni 0,5-0,6 m/s) ja erikoormustega, mis ületavad määrdeaine ja kaitsva oksiidkile puudumisel. Kuum hõõrdumine, vastupidi, toimub libiseva hõõrdumise ajal suurtel kiirustel ja koormustel, kui temperatuur kontakttsoonis tõuseb järsult (kuni 500–1500 ° C). Esimest sorti seadmisel on hõõrdetegur ja variseva kihi paksus kuni 3-4 mm, teist tüüpi seadmisel vastavalt kuni 1,0 mm.

Elektroerosioonne kulumine tekib elektrivoolu läbimise ajal tekkivate tühjenemise tagajärjel.

Lubatud kulumisviisid: abrasiivse kulumise oksüdatiivne ja oksüdatiivne vorm. Lubamatud kahjustused hõõrdumise ajal: I ja II tüüpi kinnikiilumine, määrdumisprotsess, lõikamine ja kriimustus (abrasiivse kulumise mehaaniline vorm), veereväsimus ja muud tüüpi kahjustused (korrosioon, kavitatsioon, erosioon jne).

Kulumistehniline karakteristik põhineb lineaarse kulumise intensiivsusel, kus on lineaarne kulumine ja hõõrdetee. Kulumise intensiivsus varieerub kuni 10-13. Sõltuvalt kulumise intensiivsusest tuuakse sisse 10 kulumiskindluse klassi vahemikus 0 kuni 9.

Vastavalt hõõrdepindade kontaktinteraktsiooni tüübile vastavad klassid elastse deformatsiooni klassidele 6 ja 7 - elasts-plastilise deformatsiooni klassid 8-9 - mikrolõikamine

Niisiis, silindri vooderdiste kulumiskiirus kolvirõngad, väntvõllide ühendusvarras ja peamised tihvtid on lõikeriist, ekskavaatorite kopa hambad -

Kulumiskindlusklassid võimaldavad kasutada arvutusmeetodeid hõõrumispaari kasutusea määramiseks.

Kandmise katsemeetodid. Kulumistesti viib läbi erinevaid meetodeid(joonis 76). Tuleb meeles pidada, et läbiviidud katsed erinevaid meetodeid ei ole võrreldavad. Joonisel fig. 76 kulumiskatse mustrit reprodutseerivad tingimusi kõige enam mitmesugused kandma.

Riis. 76. Erinevate kulumiskatse meetodite skeemid: I, II - kulumine libisemisel ilma määrimiseta ja määrimisega; III - hõõrdekulumine määrimisega ja ilma; IV - kulumine rullimisel ilma määrimiseta; 1 - rull; 2 - kõvasulam; 3 - võll; 4 - ketas; 5 - kõvasulamist kuul; 6 - abrasiivne; 7 - ketas; 8 - vesi; 9 - rull-laager

Massikulumine määratakse kaalu vähendamisega. Absoluutmassi kulumine on seotud hõõrdepinna pindalaga, mille järel määratakse lineaarne kulumine. Hõõrdetegur arvutatakse hõõrdumise hetkest. Mida madalam on kulumine, hõõrdetegur ja kuumenemine antud katseperioodiks konstantsel rõhul, seda suurem on materjali kulumiskindlus. Äärmuslikud rõhuomadused määratakse hõõrdetingimustes ilma määrdeaineta. Suuremate äärmuslike surveomadustega materjalidel on vooderdise materjali ülekandumine rulli vastaspinnale väiksem või puudub üldse ning hõõrdeteguri ja temperatuuri tõus katse ajal on väiksem.

Abrasiivse kulumise katsed viiakse läbi vastavalt standardile GOST 17367-71 hõõrdumisega fikseeritud abrasiivsete osakeste vastu. Sel juhul tehakse katse- ja võrdlusproovide hõõrdumine abrasiivsele nahale staatilise koormuse all ja ilma kuumutamiseta. Suhteline kulumiskindlus määratakse valemiga kus on võrdlus- ja katsenäidiste absoluutne lineaarne kulumine, mm; - võrdlus- ja katsekehade tegelik läbimõõt, mm.

Masinaosade puhul ei kohaldata kulumise mõõtmist osa massi- või ruumalakaotusest. Sel juhul määrab kulumise määrdeaine kulumistoodete sisaldus ( keemiline analüüs), mikromeetriline mõõtmismeetod

osad enne ja pärast kulumist, tehisaluste meetodil, kui kulumispinnale tehakse süvend, mille suurust vähendades hinnatakse kulumise suurust pinnaaktiveerimise meetodil, mis põhineb radioaktiivsuse vähenemisel kulumise ajal osast, milles laetud või muude osakestega kiiritamisel tekitatakse antud piirkonnas -0,4 mm radioaktiivne ruumala paksusega 0,05.

Kontaktväsimuse testimiseks kasutatakse kolme rulliga kahekontakti masinaid, milles uuritav proov veeretatakse rõhu all kahe võlli (rullikute) vahel, samuti masinaid, milles pallidega veeremise ajal rakendatakse tasasele pinnale kontaktkoormust. Kontakti väsimuskulumist iseloomustab piiratud väsimuse lõhenemise piir, st maksimaalne normaaltsükli pinge, mille juures ei täheldata antud katsealuse puhul testitava metalli pinnakihtide hävimist. Kontakti vastupidavuse piir määratakse tsüklite alusel (olenevalt materjalist). Ebaõnnestumise kriteeriumiks on järkjärgulise laastude tekkimine, mis võib kaasa tuua kogu pinna killustumise. Minimaalne suurus lõhenemine peab ületama poole kontaktala väiksemast poolteljelt Katsetulemuste põhjal joonistatakse kontakti väsimuskõver.

Kulumise all mõistetakse tavaliselt tahkete ainete pinna järkjärgulist soovimatut muutust, mis tekib peamiselt materjali väikeste osakeste mehaanilise surve tõttu.

Metallide ja tavasulamite kulumise teaduslikke uuringuid on tehtud umbes 40 aastat ja metallkeraamiliste kõvasulamite kohta umbes 20 aastat.

Sulamite kulumise võrdlemiseks on välja töötatud arvukalt meetodeid ja testimislaboriinstrumente. Algselt eeldati, et igal materjalil peaks olema konkreetne kulumiskindlus, mis on omane ainult sellele. Peagi sai aga selgeks, et kulumisprobleem on keerulisem, kui seni arvati, ja sõltub erinevatest teguritest. Sel juhul teeb keeruliseks asjaolu, et enamikul kulumiskindlatest materjalidest ei ole homogeenne, vaid selgelt heterogeenne struktuur.

Kulumist määravad tegurid

Kulumise vähendamiseks metallist materjal ja selle reguleerimine legeerivate lisandite abil, on vaja välja selgitada need üksikud tegurid, mis mõjutavad kulumisprotsessi kulgu. Siiski tuleb arvestada, et metallikarbiididel põhinevate metallkeraamiliste kõvasulamite kulumisprotsess, mis on valmistatud paagutamisel koos tekkivate struktuuriomadustega, kulgeb sageli teisiti kui teiste metallmaterjalide puhul.

Kõvade materjalide ja kõvasulamite vastupidavust oluliselt mõjutavad tegurid on: kõvadus, paindetugevus, survetugevus, kuumakindlus ja struktuur ning mõnel juhul ka korrosioonikindlus ja katlakivikindlus. Lõikematerjalide väljatöötamine süsinikterastest (kiirterased ja stelliidid on vahepealsel positsioonil) tänapäevaste metallkeraamiliste kõvasulamiteni, mille kõrge kulumiskindlus võrreldes terastega on seotud suure volframkarbiidide, titaani sisaldusega. , tantaal, vanaadium jne, toimusid, võttes arvesse loetletud tegureid.

Kuna materjali kulumine sõltub suurel määral selle kõvadusest, tuli just seda tegurit ennekõike hoolikalt uurida. Väga raske on seletada mõistet "kõvadus". Tavaliselt määratletakse kõvadust kui materjali omadust, mis on seotud vastupidavusega teise keha läbitungimisele või deformatsioonile, lõikamisele, kriimustamisele, hõõrdumisele.

Töödes käsitletakse kõvaduse probleemi muid tunnuseid.

Kõvade sulamite kõvaduse testimise kõige laialdasemalt kasutatavad meetodid hõlmavad teemantkoonuse (Rockwell) ja teemantpüramiidi (Vickers) süvendamise meetodeid. Nende meetodite rakendamisel tuleb arvestada, et kõik valatud ja paagutatud metallitaolised materjalid ning sellest tulenevalt ka metallikeraamika kõvasulamid koosnevad homogeensete või heterogeensete kristallide massist. Makrokareduse määramisel tavameetoditega kaetakse liiga palju kristalle (peendisperssete kõvasulamite puhul üle tuhande). Seega annab makrokõvaduse test ainult materjali kõvaduse keskmise väärtuse. Sellega seoses ei saa makrokaredus anda selget ülevaadet konstruktsiooni üksikutest komponentidest heterogeense struktuuriga sulamite, nagu laagrisulamid, suure karbiidisisaldusega kiirteraste ja paagutatud kõvasulamite puhul. Ainult hiljuti loodud makrokõvaduse määramise seadmete abil oli võimalik määrata konstruktsiooni üksikute komponentide kõvadust; Birnbaumi meetodit saab kasutada ka üksikute komponentide kõvaduse määramiseks. Andmed makrokõvaduse, mikrokõvaduse, kriimustuste mikrokõvaduse (vastavalt Birnbaumi järgi) ja mineraalide klassikaliste Mooca skaala kõvaduse väärtuste vahelise seose kohta on toodud tabelis. 43. Võrdluseks tabelis. 43 näitab ka andmeid terase ja kõvasulamite struktuuri erinevate komponentide kohta.

Märkimisväärset mõju kõvasulamite kulumisele lõikamisprotsessis ja karbiidstantside kulumisele kuuma traadi tõmbamise ajal avaldab ka kuum kõvadus. WC-Co ja WC-TiC-Co sulamite kuumkõvadus on juba eespool mainitud. Koobaltisisalduse suurenemisega kuum kõvadus väheneb ja TiC lisamine suurendab seda veidi. Kuumade tahkete ainete suurest mõjust

Tabel 43

Erinevate* mineraalide kui ka terase kõvadus

Kõvadus

meetodid

Mikrokõvadus

Tahke. b HB, kg/mm2

Mineraalne või kõva materjal

Vastavalt KlOO I basseinile

Autor Knoop KlOO (14]

Vickersi sõnul kg/mm'

Kõrval Hrušov, KGImmJ

Kõvadus HB, kg/mm'

Kõvadus HRC

Skleromeetriline kõvadus

Terasest või kõvasulamitest valmistatud konstruktsioonikomponendid

2700 2770- 4440

tsementiit, stelliit

Sulatatud ZrO2

Tsementkarbiidid, topeltkarbiidid, karbiidid*1

Ränikarbiid

Boorkarbiid

2800(2500- 3000)

2560*g (2150–2900)

Metallkeraamilised kõvasulamid, karbiidid ja karbiidide tahked lahused*3

¦——————— „_ 1 ^o / sidemetega - topeltkarbiid 2Fe3C, 3Cr4C, TaC karbiidid, - lahused * karbiid

Z0mTpTmokTpT ^ ^ e \u003d e% \u003d umbes 5 tve ^ e VYsplkvD, s, -15 * sidemed; karbiidid WC, T. C, ZrC, kõvad

Karbiidist lõikeriistade kulumiskindlus, vt allpool (vt ka andmeid alumiiniumoksiidil põhineva keraamika lõikamise kohta).

Kui näiteks teemandi, korundi, ränikarbiidi, boorkarbiidi ja tulekindlate metallikarbiidide, nagu volfram- ja titaankarbiidide kõvadus oleks ainsaks kulumiskindlust määravaks teguriks, siis need kõvad materjalid ise sobiksid lõikamismaterjaliks. stants, samuti pöörd- ja löökpuurimiseks. See juhtub aga ainult piiratud juhtudel ja ainult nendes tööprotsessides, kus materjal ei vaja suurt mehaanilist tugevust. Teemant on peentreimisel ja lihvimisel, st väikese lõikejõu ja väikese laastu ristlõikega, kordades parem kui kõvasulamid. Jämedalt treimisel, st suurte lõikejõudude, suure laastu ristlõikega ja katkendliku lõikamisega on see täiesti sobimatu. Peenjoonelistes stantsides ületab teemant kõiki teisi materjale. Suure läbimõõduga stantside puhul see aga vastu ei pea kõrgsurve pinnale ja puruneb kergesti. Teemant sobib hästi pöörlevate kivimite puurimiseks, kuid sobib vähem löökpuurimiseks kui paagutatud karbiidid. Boorkarbiid ei sobi oma vähese tugevuse tõttu töötlemata lõikamiseks ja tõmbamiseks. Liivapritsi düüside materjalina on boorkarbiid parem (juhul, kui düüsid töötavad mõõduka rõhuga) kõigist muudest materjalidest, sealhulgas viis korda tugevamatest kõvasulamitest.

Seega on enamikul juhtudel, kus nõutakse kulumiskindlust, otsustavate teguritena arvesse võtta ka survetugevust, paindetugevust ja materjali kuumakindlust. Tabelis. 44 on näidatud erinevate kõvade materjalide kõvaduse, painde- ja survetugevuse andmed, samuti WC-Co ja WC-TiC-Co tüüpi metallkeraamika kõvasulamite andmed. Väga kõval teemandil ja boorkarbiidil on samal ajal suhteliselt madalad tugevusomadused. tsin-

Kõvade materjalide ja kõvasulamite kõvadus, paindetugevus ja survetugevus

|

kõva materjal, karbiid |

Vickersi kõvadus HV, kg/mm2 |

Paindetugevus, kg/mm2 |

Maksimaalne survetugevus, kg/mm2 |

|

Boorkarbiid*2 |

|||

|

Ränikarbiid |

|||

|

Sintercorund *3 |

|||

|

Valatud volframkarbiid |

|||

|

Paagutatud vol monokarbiid |

|||

|

WC 6% Co-ga (jäme |

|||

|

WC 6% Co-ga (hea |

|||

|

WC 16% TiC + 6% Co |

|||

|

WC 14% TiC+8% Co |

|||

|

WC 5% TiC+9% Co |

*’ Mikrokõvadus. *g Valatud või kuumpressitud. "Paagutatud või kuumpressitud.

Kvaliteetne korund ja valatud volframkarbiid sobivad üksteisega oma mehaaniliste omaduste poolest. Painde- ja survetugevuse poolest ületavad metallikõvad sulamid osaliselt mõningaid parimad kaubamärgid terased. Koobaltisisalduse suurenemisega suureneb kõvasulamite paindetugevus koos kõvaduse samaaegse vähenemisega; seda võib näha ka võrdlusest valatud ja paagutatud puhta volframkarbiidiga.

Metallkeraamika kõvasulamite kuumakindlus on erakordselt kõrge, isegi nendel temperatuuridel, kus kiirteras sellest vaatenurgast ei sobi. See on seletatav ühelt poolt jäiga karbiidkarkassi konstruktsioonitugevusega ja teiselt poolt sideainefaasi piisava kuumakindlusega. Samal põhjusel ületavad metallikeraamika kõvasulamid kuumtöötlemisel terasest.

Teatud tüüpi seadmetes (pumbad hapete pumpamiseks, ventiilid keemiatööstuses jne) mõjutavad kõvametallist osad lisaks mehaanilisele kulumisele ka keemilisi mõjureid. Sellega seoses on vaja teada materjali korrosioonikindlust.

Kõvade sulamite vastupidavuse keemilisele rünnakule määrab Daville'i sõnul ühelt poolt karbiidkomponendi vastupidavus ja teiselt poolt metalli - sideme - vastupidavus. Tulekindlad karbiidid on üldiselt vastupidavad vesinikkloriid-, väävel- ja vesinikfluoriidhappele; samal ajal on nad tundlikud oksüdeerivate hapete mõjule nagu Lämmastikhape. Kuna karbiidkomponentide sideainena kasutatavad metallid on enamasti hapetes lahustuvad, määrab selliste sulamite happekindluse peamiselt sideaine faasi happekindlus. Mitteoksüdeerivate hapete söövitav toime ei seisne seega mitte pinnakihi ühtlases eemaldamises, vaid sideaine metalli leostumises. Sel juhul jääb kas karbiidist karkass alles või toimub lagunemine eraldi karbiidi teradeks.

Kulumist määravate tegurite reguleerimine

Kui teadlased olid veendunud, et kõvadus, paindetugevus, kuumakindlus ja mikrostruktuur on kulumise määravad tegurid, tekkis küsimus, kuidas neid tegureid mõjutada.

Kõvadust saab reguleerida sideaine sisalduse või karbiidi ja sideaine faasi dispersiooniastme muutmisega. Meyeri ja Eilenderi sõnul on WC-Co sulamite kõvadust võimalik tõsta 89-90-lt 92-93 HRA-le, vähendades WC-faasi tera suurust 2-5-lt 0,5-1 mikronile. Ja vastupidi, liiga kõrge temperatuuri või liiga pika paagutamisaja tagajärjel tekivad suured karbiidikristallid. See vähendab kõvasulamite kõvadust ja kulumiskindlust.

Teine viis metallkeraamika kõvasulamite kõvaduse suurendamiseks põhineb puhaste karbiidide asemel karbiidide tahkete lahuste lisamisel laengusse. Tööde järgi iseloomustab perioodilise süsteemi IVa ja Va rühma metallide (TiC, ZrC, VC, NbC ja TaC) isomorfseid karbiide täielik vastastikune lahustuvus. Ainus erand on ZrC-VC.

Värskemate andmete kohaselt käitub hafniumkarbiid sarnaselt tsirkooniumkarbiidiga. Seega on HfC-VC süsteemis lahustuvus piiratud. Rühma IVa ja Va metallikarbiidid lahustavad hästi rühma VIa metallikarbiidid (nt WC ja Mo2C). Vastupidi, VIa rühma metallide karbiidid kas ei lahusta rühmade IVa ja Va karbiide üldse või kui lahustavad neid, siis ebaolulises koguses. Näiteks WC-TiC-Co või WC-TiC-TaC (NbC) kõvasulamite struktuuris moodustub -Co koos sideaine y-faasi ja a-faasiga (puhas WC või väga väikese tahke lahus). TiC-TaC-NbC kogused WC-s ) samuti TiC-WC või TiC-TaC (NbC) - WC (p-faas) tahke lahus. Sel juhul on p tahke lahus reeglina mõnevõrra kõvem kui faas a. Sel juhul saadakse tahkete lahuste kõrgeim kõvadus reeglina teatud kindla suhtega WC: TiC '. Seda nähtust täheldatakse ka tahketes lahustes Mo2C-TiC jt.

Paindetugevus, nagu ka kõvadus, sõltub suurel määral sideaine sisaldusest. Sama sideainesisaldusega saab paindetugevust muuta, muutes karbiidi või sideaine faasi osakeste dispersiooniastet, samuti paagutamisrežiimi. WC-TiC-Co kõvasulamites suurendab TaC (NbC) olemasolu tahke lahuse faasis oluliselt paindetugevust.

Kuumakindlust saab parandada sideaine sisalduse vähendamisega või tahke lahuse moodustamisega karbiidi või sideaine faasis. TiC, TaC, TaC-NbC, VC, Cr3C2 või Mo2C lisatakse peamiselt WC-sse ja koobaltisse väikesed kogused Fe, Ni, Cr või Mo. Mõnel juhul asendatakse WC, mis on kulumiskindlate kõvasulamite põhikomponent, nende karbiidide tahkete lahustega.

Karbiidsidemega kõvasulamite mikrostruktuur võib varieeruda laias vahemikus, st komponentide minimaalsest tera suurusest (karbiidfaasi tera suurus on 0,5–1 µm) kuni väga jämedateralise suuruseni (kesta tera suurus). karbiidi faas on 5–50 µm). Terade rafineerimise ja peenuse astme suurenemisega suureneb kõvadus ja vastupidi, plastilisus on ilmselt maksimaalne WC-Co sulamite puhul, mille Co sisaldus on 8-10% ja ühtlase terasuurusega 5-6 μm. Tugev poorsus, eriti makropooride olemasolu struktuuris, on tugevama kulumise põhjuseks. WC-Co tüüpi kõvasulamid, mille seotud süsiniku sisaldus (WC-s) on vähendatud ja mis sisaldavad m) faasi, on suurema kõvaduse ja kulumiskindlusega, kuid samal ajal suurema rabedusega kui vastavatel sulamitel, millel on liigne süsinik.

Kõvade sulamite kulumiskindluse testimise meetodid

Kõvade sulamite kulumiskindlus määratakse erinevate meetoditega sõltuvalt sulamite otstarbest. Enamikul juhtudel määratakse kindlaks ainult kulumise suhtelised arvväärtused.

Suure jõudlusega kõvasulameid, mis on ette nähtud erinevate materjalide töötlemiseks lõikamise teel, testitakse treimise teel. Konstantsel lõikesügavusel ii määrab ettenihe takistuse, st aja, milleni treiriist nüriks muutub, olenevalt lõikekiirusest. Vastavalt saadud andmetele ehitatakse vastupidavuskõverad (vt IV peatükk). Sel juhul on treiriistale iseloomulikud kulumisnähtused järgmised: tagapinnal on faaside kulumisriba, esiküljel - nn kraater.

Kui karbiidi kasutatakse tööriista tugevdamiseks laastuta töötlemiseks, samuti tööriista jaoks, mis töötab löögikoormuste ja kriimustuste, abrasiivse toimega jne seotud koormustega, kasutatakse kulumise määramiseks muid meetodeid.

Nieberdingi testimismasinas liiguvad kerakujulised jahvatatud proovid teatud koormuse all pöörleval teras- või malmkettal (võite kasutada ka liivapaber) keskelt servani. Selle tulemusena teeb proov teatud pikkusega spiraalse tee. Katsekehale tekivad kulumistriibud, mille järgi saab kergesti määrata kulumisastme. Karbiidi kulumine kirjeldatud katsetingimustes on peaaegu mittearvestatav ja see on umbes "Enne kiirterase kulumist.

Autol Skoda Savina on võimalik saada ühemõttelisi tulemusi. Pöörlev karbiidiketas lihvib tihedalt kinnitatud terasest või karbiidist katsekehasid. Selle erineva poorsusega kõvasulamite masinaga tehtud katsete tulemused on toodud tabelis. 45. Ava maht suureneb kõvametalli poorsuse kasvades. Samal ajal suureneb vastavalt ka nn Savini kulumisindikaator. Samades katsetingimustes on kiirterase kulumine umbes viis kuni kuus korda suurem.

Tabel 45

Skoda-Savina masinal määratud karbiidi kulumine

Kõvadus HV

Näidisnumber

Ava maht, mm1 - Yuz, pärast

Kulumisväärtus V1-3000

Pinna välimus (X 32)

Savini kulumiskatse meetodit kasutas P. Grodzinsky kõvasulamite mikrokulumise määramiseks. Teatud kiirusel pöörleva väikese teemant-metallist ketta abil

Kõvasulami proovis tehakse koormuse all sälk. Selle sälgu pikkus ja laius mikroskoobi all mõõdetuna iseloomustavad sulami kulumiskindlust. Black töötas välja instrumendi kulumiskindlate kõvasulamite testimiseks. Seadmes hõõrutakse pöörleva klambriga kinnitatud katseproov märja kvartsliiva või karborundi pulbriga. Seade annab hästi võrreldavad, kuigi väga suhtelised kulumisnäitajad. Tabelis. 46 näitab erinevate kõvade materjalide kulumiskindluse andmeid. Võrdluse standardiks on tavaline süsinikteras kulumisindeksiga 1.

Tabel 46

Blacki liivapritsi meetodil määratud erinevate materjalide kulumistegurid

|

Materjal (struktuurikomponent) |

Kõvenemine HB, k g/mm1 |

Kulumisfaktor |

|

Armco raud (ferriit)……………………………… |

||

|

Hall malm ……………………………………………… |

||

|

Teras SAE 1020 (standardne) …. |

||

|

Jahutatud malm………………………………………. |

||

|

Legeeritud jahutatud malm. . |

||

|

Teras 0,85% C (perliit). . . |

||

|

Austeniit (12% mangaani |

||

|

Teras) ………………………………………………………… |

||

|

Troostiit ………………………………………………… |

||

|

Martensiit………………………………………………… |

||

|

Nikliga jahutatud malm. . . paagutatud karbiid |

||

Paljude hiljutiste uuringute objektiks on olnud puhaste karbiidide, boriidide ja muude kõvade materjalide ning lõpuks ka kõvasulamite kulumiskatsed. Samal ajal testiti neid kl kõrged temperatuurid erinevaid materjale välja selgitada nende kasutamise võimalus kõrgetel temperatuuridel kuluvate laagriosade jaoks.

Kulumiskatsetes, eriti karbiidist lihvkuulidel, võib kasutada ka Normani ja Loebi meetodit. Pikaajalise testimise käigus praktilised tingimused lihvimisel määrab kuulide kulumise kaalulangus või läbimõõdu vähenemine. WC-Co kõvasulamist kuulide kulumine on 50 korda väiksem kui samadel tingimustel lihvimiseks tavaliselt kasutatavate molübdeenterasest kuulide kulumine.

Milligani ja Ridgway, aga ka Ammani kasutatav meetod katsekehade kulumise katsetamiseks haavelpuhastusega (terashaavliga), mis on end tõestanud lihvketaste testimisel, annab kõvasulamite puhul hästi võrreldavad tulemused. Saadud andmed said piisavalt kinnitust, kui võrrelda liivapritsiga töötavate karbiiddüüside töötingimustes tööriistaterasest valmistatud düüsidega. Meetodit on veelgi täiustatud; lisaks loodi vastavad testimisseadmed.

Tabeli andmed. 40 annavad tunnistust ebaühtlasest kulumisest ebavõrdse koostisega kõvasulamite ja erinevate kõvade materjalide liivapritsiga töötlemisel.

Kuumpressitud volframivaba metallkeraamika, eriti need, mis põhinevad TiC-VC-l ja TiC--Mo2-C-l, on samaväärsed volframi-koobalti kõvasulamitega. Kuumpressimise kasutamine suurendab nende sulamite tugevust ja kõvadust ning seega parandab nende kulumiskindlust.

Boorkarbiid on eriti vastupidav liivapritsile, mistõttu on võimalik kasutada boorkarbiidi sisaldavaid paagutatud tooteid. Siiski tuleb arvestada selle madala paindetugevusega. Uudne kulumise testimise viis, näiteks karbiidist treitööriistad (vt eespool) või karbiidist stantsid, kasutab seadmeid, mis mõõdavad eemaldatud laastu või väljatõmmatava materjali radioaktiivsust, mis on hea karbiidi kulumise mõõt.

Radioaktiivsus määratakse Geigeri loenduri või autoradiograafiliselt.

Metallide kulumine hõõrdumise ajal vastu rohkem kui pehmed materjalid, sisse kaasa arvatud vedeliku- või gaasijoa mehaanilise toime tõttu on tegemist eelkõige kahjustusega, mitte metalli endaga. Korrosiooni erosiooni protsessi tuleks kujutada kahe konjugeeritud protsessi toimumisena: kaitsekile mehaaniline kulumine ja keemiline kulumine või (elektrijuhtivuse korral väliskeskkond) metalli elektrokeemiline interaktsioon agressiivse keskkonnaga.

Võrreldes kulumisega süsivesinike segus väheneb metalli kulumine, suureneb selle elektrijuhtivus, mis vähendab akumuleerumise ohtu staatiline elekter.

Purustatud materjali mahtude ja pallidevahelise ruumi suhte mõju veski tootlikkusele.| Lihvimiskehade kuju mõju vibratsioonilihvimise intensiivsusele / - vardad. 2 - silindrid. Metalli kulumine on oluline majandusnäitaja.

Metallide kulumine on suure teadusliku ja majandusliku tähtsusega probleem. Suur tähtsus on ka välismaa teadlaste nagu Bowdeni, Tibori, Ridneri, Fingi, Lancasteri jt töödel, NSV Liidus ja teistes riikides läbiviidud kulumise olulisematest uurimustest on avaldatud ammendavad ülevaated. kirjandust. Seni puudub üldine hõõrdumise ja kulumise teooria, mis seletaks eksperimentaalselt vaadeldud kulumismustreid ja ennustaks erinevate metallide käitumist seoses nende kulumisega hõõrdetingimuste muutumisel ja mehaanilised omadused metallid.

Metallide kulumisega kaasneb mõnel juhul ka mikropragudesse sattuva määrdeaine kiiluv toime; struktuurimuutused pinnakihid, mis tulenevad temperatuuri tõusust hõõrdepinnal; elektrilised ja muud nähtused.

Määrimata metallide kulumine rõhu funktsioonina (Mailenderi ja Deesi järgi); mahe teras libisemine kõva kroomterasel.

Tavaliselt on metallide kulumine seda väiksem, seda suurem on nende kõvadus.

Tavaliselt on metallide kulumine seda väiksem, seda suurem on nende kõvadus.

Erinevat marki elektroodidega sadestatud metalli absoluutne progresseeruv kulumine, võttes arvesse sissejooksu kulumist, on näidatud joonisel fig.

Näidised MI tüüpi masina kulumise testimiseks. Metallide ja sulamite kulumisaste määratakse tavaliselt hõõrdeteguri, materjalide kuumutamistemperatuuri kulumise ajal ja kaalukaotuse järgi kulumiskatse ajal.

Metallide kulumisproduktid süsivesinikkeskkonnas hõõrdumisel on kõrgemad oksiidid fl ], mis tekivad oksüdatsioonireaktsioonide käigus deformeerunud metalli ja vedelikus sisalduva vaba hapniku vahel.

Kui metallid on kulunud, mõjutab õlikilet kõige enam hõõrdepindade temperatuur.

Metallide, plastide ja elastomeeride hõõrdumist ja kulumist käsitletakse üksikasjalikult paljudes monograafiates ja ülevaadetes, seetõttu proovime selles peatükis teha lühidalt kokku peamised tulemused, mida saab kasutada ennustada toodete kummi kulumist. Hõõrdumisest tulenev kulumine sõltub sellest erineval viisil, mille määravad hõõrdumise tingimused ja moodus, hõõrdemehhanismi abil teostatud hõõrdematerjalide koostis ja konstruktsioon.

Töötamisel hinnatakse metalli kulumist kilogrammides (või grammides) 1 tonni jahvatatud kütuse kohta või; ta 1 / kulutatud energia hulk-h 1 n; lihvimine, samuti trumlisse laaditud pallide kg / t.

Peamised metallide kulumise tüübid, Kiiev - Moskva, Mashgiz.

Pange tähele, et metallide kulumist kirjeldatakse valemiga (1).

Libhõõrdumise korral on kütustes sisalduvate metallide kulumine otseselt proportsionaalne kütuse mahutemperatuuriga kuni ligikaudu 120 C. Kõrgematel temperatuuridel joonistub välja kõvera kõverus ning kulumise suurenemise kiirus väheneb temperatuuri tõustes. Metallide segistamise kriitiline koormus väheneb kütuse temperatuuri tõustes.

Metallide kulumist käsitlevate tööde põhjal on teada, et hõõrdeenergiast kulub hõõrdumisele väga väike osa; see seletab otsese seose puudumist hõõrdumise ja kulumise vahel.

Metalli kulumissügavuse arvutuslik määramine, kui oksiidkile on pinnalt täielikult eemaldatud raske ülesanne.

Metalli korrosiooni ja mehhaanilis-erosiooni kulumise probleemid lahendatakse kompleksis, kasutades tehnoloogilisi, erilisi viise kaitse ( kaitsekatted, korrosiooniinhibiitorid, elektrokeemiline kaitse) ja kaasaegsed vahendid söövitava keskkonna agressiivsuse ja kaitsemeetodite tõhususe kontroll. Korrosioonikaitsemeetod valitakse tasuvusuuringu alusel, arvestades materiaalsete, tehniliste, tööjõu ja muude ressursside olemasolu. See võtab arvesse valdkonna arenguetappi, sellega seotud transporditava keskkonna agressiivsust ja selle muutumise prognoosi ajas.

Metallide hõõrdumisel ja kulumisel pinnal ja pinnamahus tekivad ja kulgevad erinevad füüsikalised, keemilised ja mehaanilised protsessid, mis määravad kulumise intensiivsuse ja iseloomu.

Metallide hõõrdumisel ja kulumisel pinnal ja pinnamahus toimuvad erinevad füüsikalised, keemilised ja mehaanilised protsessid. Olenevalt hõõrdetingimustest on kõigil neil protsessidel erinev kiirus. Valdav on protsess, millel on antud hõõrdetingimustes suurim kiirus, mis määrab kulumise tüübi. Hõõrdetingimusi muutes saab üht või teist protsessi aeglustada või kiirendada ja seeläbi põhjustada üht või teist tüüpi kulumist.

Vaatlusaluste tegurite nii mitmekesine mõju metallide kulumisele ei võimalda kindlaks teha raudkatete kõrge kulumiskindluse põhjust. Uuringud võimaldavad siiski paljastada katete teatud omaduste mõju nende kulumiskindlusele.

Seega on metallide kulumisprotsessid ja kütuste termilise stabiilsuse halvenemine omavahel seotud. Seda kinnitab tõsiasi, et peaaegu kõik antioksüdantsed lisandid ja veelgi enam lisandid, mis parandavad kütuste termilist stabiilsust, on samaaegselt kulumisvastased. Lisandite kvaliteet erineb ainult nende efektiivsuse temperatuuripiiride alusel. Nende ülesanne on kaitsta metalli adsorptsiooni või kemisorptsiooni teel selle pinnal. See piirab metalli hävimist korrosiooniprotsessidest ja selle katalüütilist toimet kütuses toimuvatele oksüdatsiooniprotsessidele. Üldiselt piirab lisandite toime peenelt hajutatud tahke faasi moodustumist kütuses, selle osakeste sellele järgnevat jämestumist ja sellest tulenevalt väheneb moodustunud tahke faasi negatiivse mõju oht abrasiivsete metallide kulumisele. .

Tolmu abrasiivsus iseloomustab metalli kulumise intensiivsust samade gaasikiiruste ja tolmukontsentratsioonide juures. See sõltub osakeste kõvadusest, kujust, suurusest ja tihedusest.

Lihvimismaterjali kulumine erinevaid kujundeid ja vooderdus kvartsliiva purustamisel.

Nagu metalli kulumise graafikult näha, on kvartsliiva erineva peenuse jahvatamisel (joon. 13) kuulide kulumisaste palju madalam kui vardadel või silindritel.

Praegu seletab metallide kulumismehhanismi ja selle seaduspärasusi kõige täpsemalt molekulaar-mehaanika teooria. Tema põhjal üldsätted, on kindlaks tehtud mõned uued metallide kulumismustrid ja viisid selle vähendamiseks.

Üheks tingimuseks metallide kulumise vähendamiseks molekulaarse interaktsiooni korral, nagu töös näidatud, on negatiivse gradiendi tekitamine. mehaanilised omadused sügavuse järgi. Sellistes tingimustes on metallide kulumisel poleerimis-pulbriline iseloom.

Metallide hõõrdumise ja kulumise protsessis ilmnevad: mikrokareduste elastne ja plastiline deformatsioon ning plastmassi voolamine tahketes pinnakihtides, mis viib plastilise kulumiseni - hõõrdkehade suuruse muutumine ilma nende pinna märgatava hävimiseta; korduvad mikroplastilised deformatsioonid koos perioodiliste mikrokaredustega, mis põhjustavad pindade väsimuskahjustusi; metalli pinnakihtide mehaaniliste ja füüsikaliste omaduste muutus sügavast plastilisest deformatsioonist.

Tolmu abrasiivsus iseloomustab metalli kulumise intensiivsust samade gaasikiiruste ja tolmukontsentratsioonide juures. See sõltub osakeste kõvadusest, kujust, suurusest ja tihedusest.

Erineva struktuuriga süsivesinike võimet vähendada hõõrdumise ajal metallide kulumist ja vähendada hõõrdumist on veel väga vähe uuritud. On mõningaid andmeid õlidest eraldatud nafteensete ja aromaatsete süsivesinike fraktsioonide kulumisvastaste omaduste kohta.

Armco rauaproovi algpinna röntgenmuster (nähtav. Sekundaarsete struktuuride mõju selgitus metallide kulumisele on seotud metallide klassifikatsiooniga kulumiskindluse järgi, mille autorid on välja töötanud, samuti võttes arvesse metallirühmade olemasolu (esimene ja teine rühm), mille hõõrdumise käigus moodustuvad oksiidkiled, millel on kulumiskindlust suurendavate omaduste kogum, ning metallirühmade (kolmas ja neljas rühm) olemasolu ), mille hõõrdumise käigus tekivad oksiidkiled, millel on madal omaduste komplekt, mille tulemusena kulumise intensiivsus suureneb.

Määrdeaine koostise mõju metalli korrosiooni-mehaanilisele kulumisele on tingitud mitmetest teguritest, millest peamisteks on metalli pinnakihtide tugevuse adsorptsiooni vähenemine vastavalt Rehbinderi efektile. , õhukeste vedelikukihtide kiilumisrõhk pragudes, keemiline korrosiooniagressiivsus ja lisandite võime tekitada hõõrdumise ajal tugevat hõõrdumist.biokeemilised kiled, määrdeaine võime pidurdada elektrokeemilist korrosiooni ja metallide hüdrogeenimist.

Kasutades metalli kulumissügavuse põhiavaldist (5.14), on võimalik lahendada mõned katla küttepindade torude kulumisega seotud praktilised probleemid.

Tahkete saasteainete hulka kuuluvad metallist kuluvad tooted, samuti tolm ja mustus, mis võivad atmosfäärist paaki sattuda, kui õhutorus pole filtrit.

Kuumtöödeldud U10A terase kulumise sõltuvust erirõhust (P. K. Topekha järgi. Erirõhu mõju metallide ja sulamite korrosiooni-mehaanilise kulumise intensiivsusele on väga vähe uuritud. Töö 40 järgi]. hallmalmi korrosiooni-mehaaniline kulumine on otseselt võrdeline erirõhuga kuni viimase teatud väärtuseni, mille järel kulumise hulk järsult suureneb. Legeeritud malmi puhul on kulumise keerulisem sõltuvus erirõhust. täheldatud.

Haardumisvastane toime põhineb tingimata modifitseeritud metalli kulumisel, seetõttu on selliste lisanditega õlide kasutamisel masinate ja mehhanismide hõõrdesõlmede kulumisvaba töötamine piir- ja elastohüdrodünaamilise hõõrdumise režiimides praktiliselt võimatu. Rosenberg, kes märgib, et isegi piirmäärimistingimuste korral saab kulumisvaba hõõrderežiimi tagada, kui lisandiga õli moodustab metallile piirdekiled.

Järeldused abrasiivse kõvaduse mõju kohta metallide kulumisele on järgmised: kui abrasiiviterade kõvadus ületab oluliselt metalli kõvadust, siis kulumine ei sõltu abrasiivi kõvaduse ja abrasiivi kõvaduse erinevusest. metall; kui abrasiivsete terade kõvadus on madalam kui metalli kõvadus, siis kulumine sõltub kõvaduse erinevusest ja väheneb kiiresti selle erinevuse suurenedes.

Analüüsides uuringute tulemusi kaaluaine mõju kohta MACT-I masina metalli kulumisele, tuleb meeles pidada, et abrasiivi sattumine hõõrdumise kontakttsooni on sellel masinal väikese kontaktpinna tõttu raskendatud.

Aurukatelde küttepindade puhastamise mõju metalli kulumisele // Teploenergetika.

Hõõrdepaari terase C45 - terase C45 kulumise intensiivsuse sõltuvus rõhul 1 MPa libisemiskiirusest suhtelise õhuniiskuse 5% juures (kõver / ja 50% (kõver 2) Kõik andmed mõju kohta niiskuse kohta metallide kulumisel sai Uetz 1968. aastal, kui vesiniku kulumist veel ei tuntud.

Kirjandusest on teada arvukalt katseid esitada metallide ja sulamite kulumismustreid matemaatiliste valemite kujul, mis seostavad kulumise intensiivsust koormusega, füüsikalised omadused materjalid ja keskkond, milles see hõõrdepaar kulub.

See skeem peegeldab määrdeaines metalli hävimise ja kulumise adsorptsiooni-korrosiooni-väsimise olemust ning on selle hävimise ja kulumise mehhanismi fenomenoloogiline kirjeldus, võttes arvesse määrdeaine koostise poolt määratud tegureid. Sõltuvalt töötingimustest, koormuse iseloomust, konkreetse masinaüksuse materjalist ja konstruktsioonist võib diagrammil näidatud tegurite roll olla erinev. Samal ajal näib kõigi nende tegurite olulisus olevat piisav, et kaasata üldine skeem Ja kaalutlused konkreetne juhtum korrosiooni-väsimuskulumise tingimustes efektiivsete määrdeainete väljatöötamine, toimemehhanismi analüüs ja pealekandmine.

Tabelis. 14 on kokkuvõte metalli kulumisest kõrgetel temperatuuridel. Metallid on tabelis loetletud kulumiskindluse järgi kasvavas järjekorras. Kulumisväärtused on antud iga metalliklassi kuue näidise keskmisena.

Koefitsient B võtab arvesse korrosiooni algfaasi mõju metalli kulumisele ja on võrdne suhtega korrosiooni sügavus - perioodil, mis jääb oksiidkile pinnalt täieliku eemaldamise vahele korrosiooni algfaasis kuni korrosiooni põhifaasi väärtuseni.

Mõiste suhteline erikulu või suhteline kulumine tähendab metalli kulumist g/kWh või kg/kWh purustaja poolt tarbitud energia kohta.

tühikäigu omadus. Kuulide läbimõõdu valikul tuleb arvestada, et läbimõõtude vähenedes suureneb metalli kulumine. Tööpraktika on näidanud, et näiteks 30 mm kuuli läbimõõt on kasulik ASh puhul ja 40 mm söe puhul Moskva lähedal.